+86-15267462807

+86-15267462807

Wenn wir über fortschrittliche Materialien sprechenAnwesend die sich in anspruchsvollen Umgebungen übertreffen, Polytetrafluorethylen (PTFE) oft fällt mir in den Sinn. Dieses bemerkenswerte Polymer bildet die Grundlage von PTFE -Membranen, die in unzähligen modernen Anwendungen von entscheidender Bedeutung sind, von der Gewährleistung sauberer Trinkwasser bis hin zur Ermöglichung bahnbrechender medizinischer Geräte.

Im Kern ist PTFE ein synthetisches Fluoropolymer von Tetrafluorethylen. Sie wissen es vielleicht unter seinem berühmtesten Markennamen. Teflon ™ . 1938 von Roy Plunkett in DuPont, PTFEs einzigartige chemische Struktur, die durch unglaublich starke Kohlenstoff-Fluor-Bindungen gekennzeichnet ist, entdeckt von Roy Plunkett, die ihm eine Reihe außergewöhnlicher Eigenschaften gekennzeichnet ist. Es ist bekannt für seine Non-Stick-Oberfläche , hoher Schmelzenpunkt und außergewöhnlich Resistenz gegen Chemikalien . Diese Eigenschaften machen es zu einem herausragenden Material in Branchen, in denen Haltbarkeit und Inertheit von größter Bedeutung sind.

A PTFE -Membran ist im Wesentlichen ein dünnes, poröses Blech aus PTFE. Im Gegensatz zu soliden PTFE, die undurchlässig sind, werden Membranen mit einer kontrollierten Porenstruktur konstruiert, die es ermöglicht, bestimmte Substanzen (wie Gase oder Flüssigkeiten) durchzugehen, während sie Undere blockieren. Diese selektive Permeabilität macht sie so wertvoll. Betrachten Sie es als ein hoch entwickeltes Sieb, aber im mikroskopischen Maßstab, der selbst die kleinsten Partikel oder Moleküle trennen kann. Die spezifischen Eigenschaften des PTFE -Materials in Kombination mit der sorgfältig kontrollierten Porengröße und -verteilung bestimmen die Leistung und Eignung einer Membran für verschiedene Anwendungen.

Während allee PTFE -Membranen die grundlegenden Eigenschaften des Polymers teilen, können ihre Herstellungsprozesse zu unterschiedlichen Typen mit unterschiedlichen Eigenschaften führen, die unterschiedliche Bedürfnisse erfüllen. Der bekannteste Typ ist Erweiterte PTFE (EPTFE) .

Erweiterte PTFE (EPTFE): Dies ist vielleicht die häufigste und vielseitigste Form der PTFE -Membran. Es wird erzeugt, indem PTFE unter kontrollierten Bedingungen gestreckt und erweitert wird, wodurch eine hochporöse, miteinander verbundene Fibrillenstruktur erzeugt wird. Dieser Expansionsprozess erhöht die erheblich die Porosität and Oberfläche der Membran während der inhärenten chemischen und thermischen Resistenz von PTFE. Die resultierende EPTFE-Membran ist bekannt für ihr hohes Verhältnis von Stärke zu Gewicht, hervorragende Atmungsaktivität und beeindruckende Filtrationseffizienz, wodurch sie ideal für Anwendungen ist, die hohe Durchflussraten und feine Partikelretention erfordern.

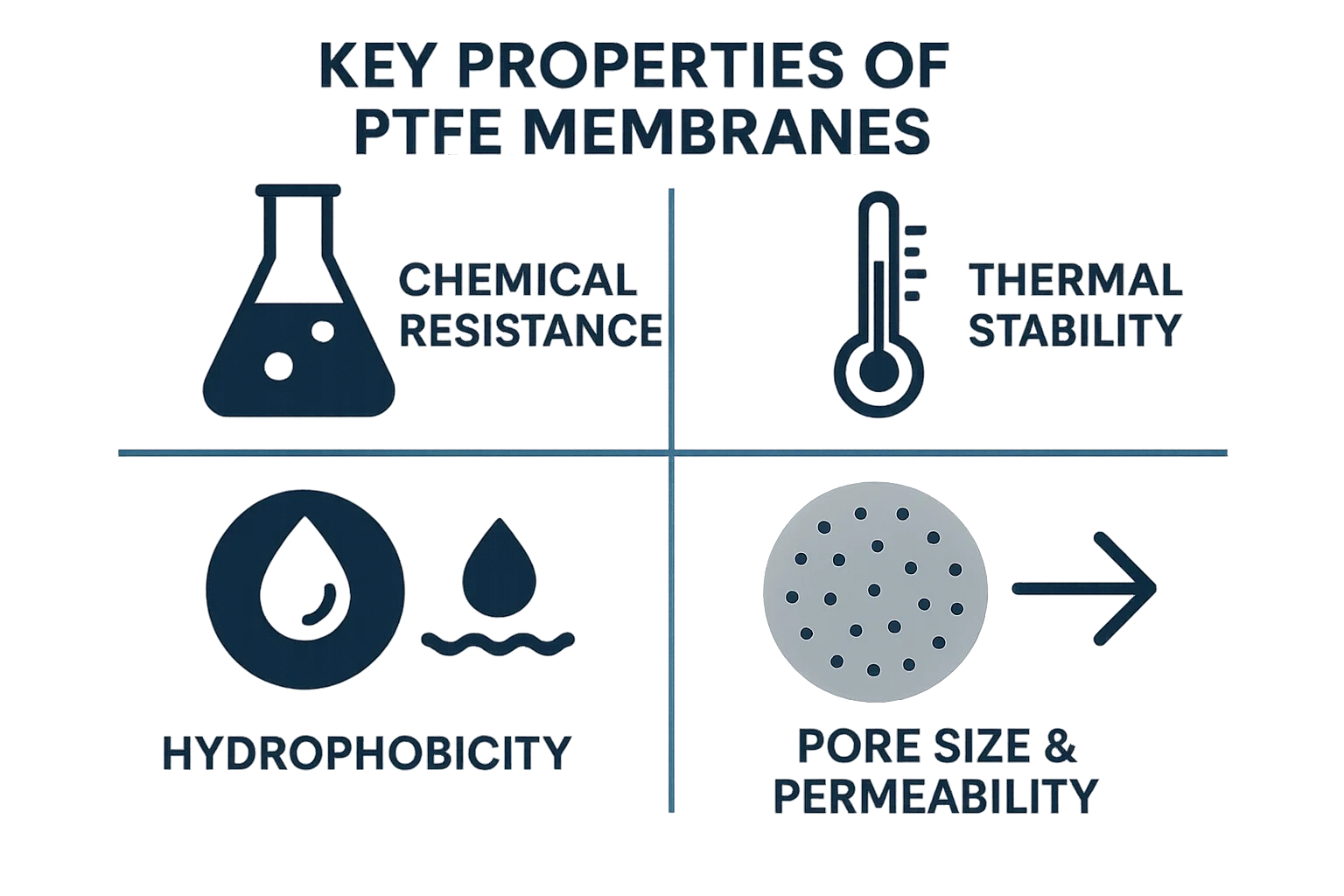

Die außergewöhnliche Leistung von PTFE -Membranen in verschiedenen Anwendungen stammt direkt aus den einzigartigen Eigenschaften des PTFE -Polymers selbst, die durch die konstruierte Struktur der Membran weiter verbessert werden. Diese Eigenschaften machen sie in anspruchsvollen Umgebungen sehr gefragt.

Eines der definierendsten Merkmale von PTFE ist außergewöhnlich chemische Trägheit . PTFE -Membranen sind von einer überwiegenden Mehrheit der ätzenden Chemikalien, einschließlich starker Säuren, Basen, organischen Lösungsmittel und Oxidationsmittel, praktisch nicht beeinflusst. Dies ist auf die unglaublich starken Kohlenstofffluorbindungen in seiner molekularen Struktur zurückzuführen, die sehr stabil und resistent gegen chemische Angriffe sind. Diese Eigenschaft macht PTFE -Membranen ideal für Filtrations- und Trennungsprozesse in aggressiven chemischen Umgebungen, in denen sich andere Materialien schnell verschlechtern würden. Es gibt nur sehr wenige Ausnahmen von dieser Regel, hauptsächlich geschmolzene Alkali -Metalle und stark fluorierten Verbindungen bei extremen Temperaturen.

PTFE -Membranen zeigen bemerkenswert Wärmestabilität , damit sie über einen extrem breiten Temperaturbereich effektiv arbeiten können. Sie können kontinuierliche Betriebstemperaturen von nur etwa -200 ° C bis zu etwa 260 ° C (500 ° F) ohne signifikanten Abbau oder Verlust mechanischer Eigenschaften standhalten. Diese breite thermische Toleranz macht sie für Anwendungen sowohl in kryogenen als auch in hoher Temperaturprozessen geeignet, was zu einem entscheidenden Vorteil in industriellen und wissenschaftlichen Umgebungen ist.

PTFE ist von Natur aus hydrophob , was bedeutet, dass es stark Wasser abweist. Diese Eigenschaft wird durch einen Hochwasserkontaktwinkel quantifiziert, der typischerweise reicht von 110 ° C bis über 140 ° C für unberührte PTFE -Oberflächen. Bei einer PTFE -Membran stellt diese Hydrophobizität sicher, dass wässrige Lösungen die Poren der Membran nicht nass oder durchdringen, es sei denn, sie werden erheblichem Druck ausgesetzt. Diese "Nicht-Schweinungs" -Marakteristik ist bei Anwendungen wie Gasfiltration von entscheidender Bedeutung, bei denen Wasserdampf durch Kondensation und Blockieren von Poren verhindert, sowie in wasserdichten, aber atmungsaktiven Stoffen, bei denen es flüssiges Wasser abweist und gleichzeitig Wasserdampf durchquert.

Der Herstellungsprozess von PTFE -Membranen ermöglicht eine präzise Kontrolle über ihre Porengröße und Verteilung, typischerweise von Submikron (z. B. 0,02 μm) bis zu mehreren Mikrometern (z. B. 15 μm). Diese kontrollierte Porosität bestimmt die Filtrationseffizienz und Permeabilität der Membran.

Porengröße: Bestimmt das kleinste Teilchen oder Tröpfchen, das von der Membran effektiv aufbewahrt werden kann. Kleinere Poren führen zu einer höheren Filtrationseffizienz.

Permeabilität: Bezieht sich auf die Geschwindigkeit, mit der Gase oder Flüssigkeiten durch die Membran gehen können. Im Allgemeinen führt eine größere Porengröße und eine höhere Porosität (Prozentsatz des Hohlraums) zu einer höheren Permeabilität, während ein niedriger Druckabfall über die Membran aufrechterhalten wird. Die einzigartige Knoten-und-Fibrillen-Struktur von EPTFE ermöglicht beispielsweise eine hohe Porosität und damit eine hohe Permeabilität, selbst bei sehr kleinen effektiven Porengrößen.

PTFE ist weithin für seine anerkannt Biokompatibilität Dies bedeutet, dass es im Allgemeinen vom menschlichen Körper gut vertragen und keine signifikanten nachteiligen biologischen Reaktionen hervorruft. Diese Trägheit und mangelnde Reaktivität mit biologischen Geweben und Flüssigkeiten machen PTFE -Membranen zu einer hervorragenden Wahl für eine Vielzahl von medizinischen und pharmazeutischen Anwendungen. Die glatte, nicht stehende Oberfläche hilft auch, die Proteinadsorption und die bakterielle Adhäsion zu verringern und seine Eignung für Implantate, die Filtration der Arzneimittelherstellung und andere biomedizinische Geräte weiter zu verbessern, bei denen die Minimierung von Fremdkörperreaktionen und Kontaminationen von entscheidender Bedeutung sind.

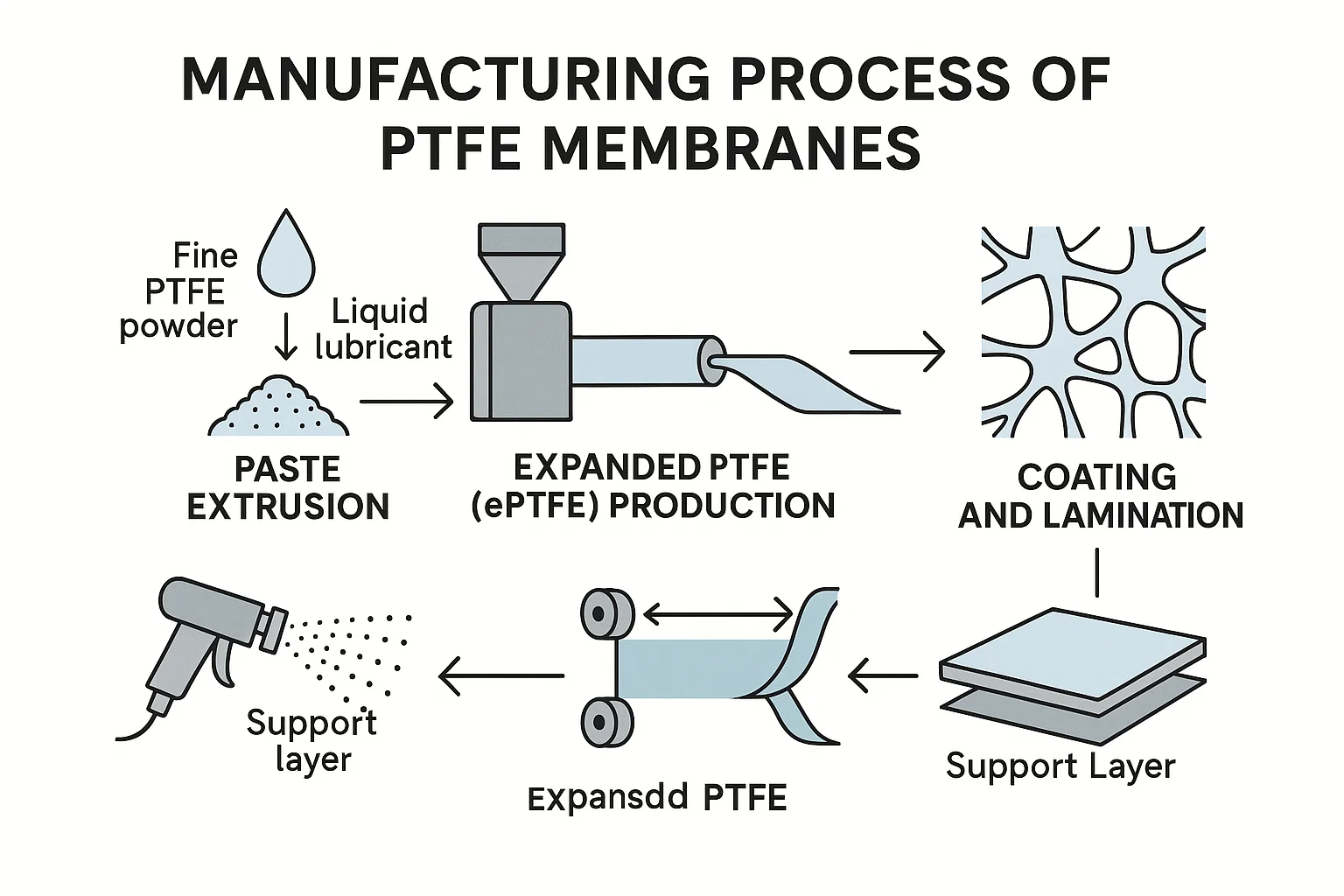

Die Umwandlung von Roh-PTFE-Harz in eine Hochleistungsmembran ist ein ausgefeilter Prozess, der spezifische Eigenschaften des Polymers nutzt. Während es Variationen gibt, zielen die primären Methoden darauf ab, eine poröse Struktur zu erstellen, die für Filtration und Trennung geeignet ist.

Paste -Extrusion ist eine grundlegende Methode, mit der PTFE -Feinpulverharze in verschiedene Formen verarbeitet werden, einschließlich dünner Filme, die dann in Membranen verarbeitet werden können.

Verfahren: Feines PTFE -Pulver wird mit einem flüssigen Schmiermittel (oft ein Kohlenwasserstoff -Lösungsmittel) gemischt, um eine Paste zu bilden. Diese Paste wird dann durch einen Würfel unter hohem Druck extrudiert und bildet ein kontinuierliches Klebeband oder einen Film.

Sintern: Nach der Extrusion wird das Schmiermittel entfernt und das extrudierte Material typischerweise auf Temperaturen über seinem kristallinen Schmelzpunkt (Sintern) erhitzt, der etwa 327 ° C liegt. Dieser Sinterprozess konsolidiert die PTFE -Partikel und verleiht dem Material seine endgültige mechanische Festigkeit und Inertheit.

Membranbildung: Für die Membranproduktion können der nichtsinterierte oder teilweise gesinterte PTFE -Film dann einer weiteren Verarbeitung, wie z. B. Dehnung, ausgesetzt werden, um Porosität zu induzieren. Während die Paste -Extrusion selbst nicht direkt die Porosität der Membran erzeugt, ist sie ein kritischer vorläufiger Schritt zur Bildung des Grundmaterials, das später erweitert oder modifiziert wird.

Die Produktion von Erweiterte PTFE (EPTFE) ist die häufigste und bedeutendste Methode zur Erzeugung von PTFE-Membranen mit hoher Leistung. Dieser Prozess wurde in den 1960er Jahren von W. L. Gore & Associates entwickelt.

Erstverarbeitung: Ähnlich wie bei der Paste -Extrusion wird PTFE -Feinpulver mit einem Schmiermittel gemischt und in ein dünnes Klebeband oder eine Stange extrudiert.

Schnelle Dehnung (Expansion): Das nichtsinterierte oder leicht gesinterte PTFE -Material wird dann einem schnellen und kontrollierten Dehnungsprozess unterzogen, typischerweise bei erhöhten Temperaturen, jedoch unter dem Schmelzpunkt. Diese mechanische Dehnung, die häufig biaxial (in zwei senkrechten Richtungen) durchgeführt wurde, veranlasst die PTFE -Mikrostruktur dramatisch.

Nodal-fibrilläre Struktur: Die Dehnung erzeugt eine einzigartige nodal-fibrilläre Struktur . Knoten (PTFE -Partikel) werden durch sehr feine Fibrillen (gestreckte PTFE -Polymerketten) miteinander verbunden. Die Räume zwischen diesen Knoten und Fibrillen bilden die miteinander verbundenen Poren der Membran. Der Grad der Dehnung, Temperatur und Geschwindigkeit wird genau kontrolliert, um die gewünschte Porengröße, Porosität und Festigkeit zu erreichen.

Final Sintering: Nach der Ausdehnung ist das Material bei hohen Temperaturen typischerweise vollständig gesungen. Dies stabilisiert die erweiterte Struktur, sperrt die Porengeometrie und vermittelt die endgültigen mechanischen und chemischen Eigenschaften der EPTFE -Membran.

Viele PTFE -Membranen, insbesondere EPTFE, werden zusätzlichen Beschichtung und Laminierung Prozesse, um ihre Funktionalität zu verbessern oder sie in komplexere Systeme zu integrieren.

Unterstützungsschichten: Aufgrund seiner feinen Struktur und manchmal auch empfindliche Natur wird eine PTFE-Membran häufig in eine nicht gewebte Stützschicht (z. B. Polyester, Polypropylen) oder ein stärkeres gewebter Gewebe laminiert. Dies bietet mechanische Festigkeit, erleichtert die Membran und ermöglicht es ihm, höhere Differentialdrücke ohne Zerreißen zu widerstehen. Klebstoffe oder thermische Bindung sind häufige Laminierungstechniken.

Funktionsbeschichtungen: In einigen Fällen kann die PTFE -Membranoberfläche mit anderen Polymeren (z. B. Polyurethan, Acryl) oder spezialisierten Materialien beschichtet sein. Diese Beschichtungen können:

Oberflächenenergie ändern: Zum Beispiel, um eine natürlich hydrophobe Membran für bestimmte Flüssigfiltrationsanwendungen hydrophiler zu machen.

Verbessern Sie die chemische Resistenz: Für noch extremere Bedingungen.

Fügen Sie Antifouling -Eigenschaften hinzu: Um dem Aufbau von Verunreinigungen zu widerstehen.

Verbesserung der Haftung: Für die anschließende Bindung in Verbundwerkstoffen.

Diese Herstellungsschritte, insbesondere der ausgefeilte Expansionsprozess, sind der Schlüssel zur Erstellung von PTFE -Membranen mit ihrer charakteristischen hohen Porosität, kontrollierten Porengröße und außergewöhnlichen Leistung.

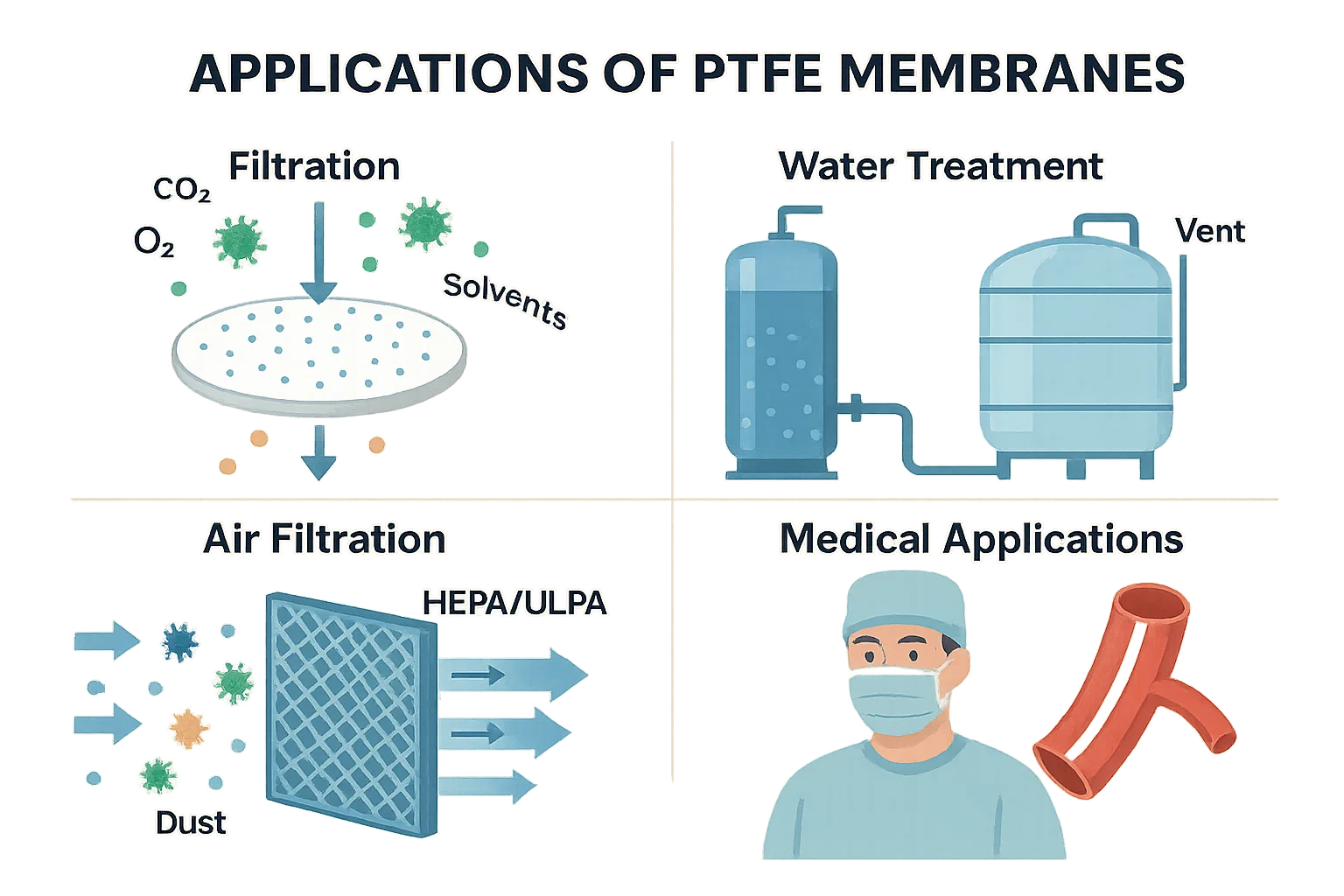

Dank ihrer einzigartigen Kombination aus chemischer Trägheit, thermischer Stabilität, Hydrophobität und steuerbarer Porosität haben PTFE -Membranen in einer Vielzahl von Branchen eine unverzichtbare Rollen in einer Vielzahl von Branchen gefunden. Ihre Vielseitigkeit macht sie zu einem bevorzugten Material für herausfordernde Trennung, Filtration und Schutzanwendungen.

Die Filtration ist eine der Hauptanwendungen für PTFE -Membranen, insbesondere wenn hohe Effizienz und Resistenz gegen harte Bedingungen erforderlich sind.

Sterile Filtration: In der Pharma- und Biotechnologieindustrie werden PTFE -Membranen für die sterile Filtration von Gasen (wie Druckluft, Sauerstoff, CO2) und aggressive Lösungsmittel verwendet. Ihre Trägheit sorgt dafür, dass kein Einlaugen in das gefilterte Produkt ausgelaugt wird, und ihre feinen Porengrößen können Bakterien, Viren und Partikel wirksam entfernen.

Chemische Filtration: Ihr außergewöhnlicher chemischer Widerstand macht sie ideal, um hochkarrosive Säuren, Basen und organische Lösungsmittel in chemischen Verarbeitungsanlagen zu filtern.

PTFE -Membranen spielen eine bedeutende Rolle bei fortschrittlichen Wasseraufbereitungsverfahren, insbesondere bei herausfordernden industriellen Abfällen und bei Anwendungen, die eine hohe Reinheit fordern.

Membranbioreaktoren (MBRs): Während weniger verbreitet als andere Polymere für Massen -MBRs, werden PTFE -Membranen aufgrund ihrer Robustheit in Nischen -MBR -Anwendungen verwendet.

Herausfordernder Abwasser: Sie werden bei der Behandlung von hochkarresiven oder hochtemperativen industriellen Wäldern eingesetzt, bei denen andere Membranmaterialien versagen würden.

Belüftung von Wassertanks: Die hydrophobe Natur von PTFE -Membranen ermöglicht es den Panzern, gleichzeitig zu atmen und gleichzeitig das Eintritt von Wasser und Verunreinigungen zu verhindern, was für die Aufrechterhaltung der Wasserreinheit entscheidend ist.

Die Luftfiltration ist eine wichtige Anwendung, die von der Fähigkeit der PTFE -Membranen profitiert, feine Partikel zu erfassen und der Feuchtigkeit zu widerstehen.

HEPA/ULPA -Filter: In Reinräumen, Krankenhäusern und Halbleiterherstellung sind EPTFE-Membranen kritische Komponenten bei hocheffizienten Partikelluft (HEPA) und Ultra-Low-Penetration-Luft (ULPA) -Filtern. Ihre dichte, faserige Struktur fängt effizient Sub-Micron-Partikel ein, einschließlich Staub, Pollen, Schimmel, Bakterien und sogar einigen Viren, um ultralrische Luft zu gewährleisten.

Industriestaubsammlung: Für aggressive Stäube (z. B. in Kraftwerken, Zementfabriken, Verbrennungsanlagen) und Hochtemperaturgasströmen bieten PTFE-Membran-Laminat-Filterbeutel im Vergleich zu herkömmlichen Filtermedien eine überlegene Leistung, Hochstaubkuchenfreisetzung und eine verlängerte Lebensdauer.

Automobilfilter: Wird in einigen speziellen Automobilfiltern für ihre Haltbarkeit und Effizienz verwendet.

Die Biokompatibilität und Inertheit von PTFE -Membranen machen sie im medizinischen Bereich von unschätzbarem Wert.

Implantate: Die erweiterte PTFE (EPTFE) wird in Gefäßtransplantaten, Nähten und Patches für Herz -Kreislauf, rekonstruktive und allgemeine Operationen aufgrund seiner Inertheit, Flexibilität und Fähigkeit, in Gewebe integriert zu werden, häufig eingesetzt.

Drogenabgabesysteme: PTFE-Membranen können in Arzneimittelabgabegeräte mit kontrollierter Freisetzung oder als Schutzbarrieren für empfindliche pharmazeutische Komponenten eingebaut werden.

Sterile Entlüftung: Wird in Verpackungen und sterilen Behältern für medizinische Geräte verwendet, um die Druckausgleich zu ermöglichen und gleichzeitig mikrobielle Kontaminationen zu verhindern.

Chirurgische Vorhänge und Kleider: Bereitstellung einer atmungsaktiven, aber undurchlässigen Barriere gegen Flüssigkeiten und Krankheitserreger.

Abgesehen von spezifischen Filtrationsaufgaben spielen PTFE -Membranen in allgemeinen industriellen Umgebungen unterschiedliche Rollen.

Chemische Verarbeitung: Als Dichtungen, Dichtungen und Auskleidungsmaterialien für korrosive Flüssigkeitsbehandlungen, sodass die lecksicheren Operationen und den Schutz der Ausrüstung sicherstellen.

Batterie- und Brennstoffzellen: Als Abschlüsse oder Schutzschichten aufgrund ihrer chemischen Stabilität und Fähigkeit, die strukturelle Integrität in elektrochemischen Umgebungen aufrechtzuerhalten.

Sensoren und Instrumentierung: Als Schutzmembranen für Sensoren, die harten Chemikalien oder extremen Temperaturen ausgesetzt sind, wodurch genaue Messungen ermöglicht werden, während die empfindlichen Komponenten abgeschirmt werden.

Die einzigartigen Eigenschaften von EPTFE, insbesondere seine mikroporöse Struktur, haben die Leistung von technischen Textilien revolutioniert.

Wasserdichte und atmungsaktive Stoffe: Marken wie Gore-TEX® verwenden EPTFE-Membranen, die in Stoffe laminiert sind, um Materialien zu erzeugen, die wasserdicht sind (flüssiges Wasser kann aufgrund von Hydrophobizität und kleinen Poren nicht durchlaufen) und doch atmungsaktiv (Wasserdampf kann entkommen, weil Poren größer als Dampfmoleküle sind, aber kleiner als flüssige Wassertröpfchen). Dies ist wichtig für Outdoor -Kleidung, Schutzausrüstung und Schuhe.

Schutzkleidung: Wird in chemischen Schutzanzügen, Reinraumbekleidungen und Brandbekämpfungsgeräten für ihre chemischen Resistenz- und Barriereigenschaften verwendet.

Die einzigartigen intrinsischen Eigenschaften von PTFE, kombiniert mit den technischen Möglichkeiten der Membranbildung, verleihen PTFE -Membranen eine überzeugende Reihe von Vorteilen, die sie von vielen anderen Materialien unterscheiden.

Wie in ihren wichtigsten Eigenschaften beschrieben, ist die beispiellose chemische Inertheit von PTFE -Membranen ein herausragender Vorteil. Sie können der Exposition gegenüber fast allen Chemikalien standhalten, einschließlich starker Säuren, Basen und aggressiven organischen Lösungsmittel, ohne sich zu verschlechtern, zu schwollen oder ihre strukturelle Integrität zu verlieren. Dies ermöglicht es ihnen, in Umgebungen zuverlässig eingesetzt zu werden, in denen andere Polymermembranen schnell scheitern würden, um eine lange Lebensdauer zu gewährleisten und die Filtrationseffizienz in hochkarrosiven Prozessen aufrechtzuerhalten.

PTFE -Membranen arbeiten effektiv über ein außerordentlich breites Temperaturspektrum, von kryogenen Tiefsts (z. B. -200 ° C) bis zu hohen kontinuierlichen Betriebstemperaturen (bis zu 260 ° C). Diese thermische Widerstandsfähigkeit bedeutet, dass sie ihre mechanische Stärke und Filtrationsleistung auch bei extremen heißen oder kalten industriellen Prozessen beibehalten und sie für verschiedene Betriebsbedingungen sehr vielseitig machen. Ihre Fähigkeit, hohen Temperaturen standzuhalten, macht sie auch für Anwendungen geeignet, die Sterilisation durch Dampf oder hohe Hitze erfordern.

Während der niedrige Reibungskoeffizient von PTFE (einer der niedrigsten Festkörper) eine allgemeine Eigenschaft des Materials ist, führt seine Anwendung auf Membranen zu erheblichen Vorteilen, insbesondere bei Filtration. Die glatte, nicht stehende Oberfläche von PTFE-Membranen minimiert die Adhäsion von Partikeln, Staub und Verunreinigungen. Dieses inhärente "selbstverständliche" Merkmal bedeutet, dass gefilterte Partikel weniger wahrscheinlich in die Membranporen einbetten, was zu:

Einfachere Staubkuchenfreigabe: Bei der Luftfiltration kann akkumulierter Staub während der Pulsierung oder Reinigungszyklen leichter von der Membranoberfläche abgelehnt werden.

Reduzierte Verschmutzung: Bei der Flüssigfiltration hilft die Nicht-Schichtoberfläche dazu, dem Aufbau biologischer oder chemischer Foulants zu widerstehen, konsistente Durchflussraten aufrechtzuerhalten und die Häufigkeit von Reinigungs- oder Austausch zu verringern. Dies trägt zu einer längeren Betriebsdauer und niedrigeren Wartungskosten bei.

PTFE -Membranen sind außergewöhnlich langlebig und für Langlebigkeit ausgelegt. Ihr robuster chemischer und thermischer Widerstand in Kombination mit ihrer inhärenten Festigkeit (insbesondere mit seiner fibrillären Struktur) führt auch unter harten Bedingungen in eine lange Betriebsdauer. Sie widerstehen Alterung, UV -Abbau und Verspritzung, die gemeinsame Versagensmodi für andere Polymere sind. Diese längere Lebensdauer führt zu:

Reduzierte Ersatzkosten: Weniger häufige Membranänderungen.

Minimierte Ausfallzeiten: Weniger Unterbrechungen der Prozesse.

Konsistente Leistung: Zuverlässige Filtration und Trennung über längere Zeiträume. In vielen architektonischen und industriellen Anwendungen haben PTFE -Membranstrukturen bestätigt, dass ein bestätigtes Designleben mehr als 45 Jahre lang ist, wobei einige frühe Installationen aus den 1970er Jahren noch heute erreicht wurden.

Während PTFE -Membranen eine beeindruckende Reihe von Vorteilen bieten, ist es ebenso wichtig, ihre Grenzen anzuerkennen. Das Verständnis dieser Nachteile hilft dabei, fundierte Entscheidungen über ihre Eignung für bestimmte Anwendungen zu treffen und potenzielle Probleme zu entwerfen.

Eine der bedeutendsten Einschränkungen von PTFE -Membranen ist ihre relativ hohe Kosten Im Vergleich zu anderen häufigen Polymermembranmaterialien wie Polypropylen (PP) oder Polysulfon (PS/PES). Die komplexen Herstellungsprozesse, insbesondere die kontrollierte Expansion von EPTFE, und die inhärenten Kosten des Roh -PTFE -Polymers tragen zu diesem höheren Preis bei. Während die lange Lebensdauer und die überlegene Leistung von PTFE-Membranen häufig zu niedrigeren Lebenszykluskosten der gesamten Lebenszyklus in anspruchsvollen Anwendungen führen können, können die anfänglichen Investitionsausgaben eine Abschreckung für budgetbeschränkte Projekte oder Anwendungen sein, bei denen weniger robuste Materialien ausreichen.

Trotz seiner ausgezeichneten mechanischen Eigenschaften ist bekannt, dass PTFE ausgestellt wird kriechen , auch als "kalter Fluss" bezeichnet. Kriechen ist die Tendenz eines festen Materials, im Laufe der Zeit auch bei Temperaturen unterhalb des Schmelzpunkts dauerhaft unter kontinuierlicher mechanischer Spannung zu verformen. Für PTFE -Membranen bedeutet dies, dass das Membranmaterial unter anhaltendem hohen Druck oder Drucklasten langsam deform ist, was zu:

Verlust der Robbenintegrität: Bei Versiegelungsanwendungen wie Dichtungen kann Kriechen zu einer Verringerung der Dichtungskraft im Laufe der Zeit führen, was möglicherweise Lecks verursacht.

Änderungen der Porenstruktur: Während die Membran selbst aufgrund ihrer porösen Struktur seltener für die Membran selbst, in bestimmten Konfigurationen oder unter extremen Differentialdrücken, könnte eine anhaltende Belastung die empfindliche Porenstruktur theoretisch verändern und die Filtrationsleistung beeinflussen.

Dimensionalinstabilität: In strukturellen Anwendungen kann Kriechen zu allmählichen Änderungen der Abmessungen oder Form der Membran führen. Um das Kriechen zu mildern, werden PTFE -Membranen häufig mit starre Stützstrukturen oder Füllstoffen in das PTFE -Material eingebaut (obwohl dies andere Eigenschaften beeinflussen kann).

Während PTFE einen außergewöhnlichen chemischen Widerstand aufweist, ist es nicht ganz undurchlässig gegen all Substanzen. Es gibt einige seltene, aber bedeutende Ausnahmen:

Geschmolzene Alkali -Metalle: Hochreaktive geschmolzene Alkali -Metalle (wie Natrium oder Kalium) greifen PTFE an und beeinträchtigen sie.

Hochfluorierte Verbindungen: Einige extrem aggressive fluorinierende Mittel wie Chlor -Trifluorid -Clf3, Cobalt (III) Fluorid (COF3) und elementares Fluor bei hohen Temperaturen und Drücken können ebenfalls zu Abbau führen.

Spezifische organische Lösungsmittel (kleinere Effekte): Während im Allgemeinen resistent, können einige hoch halogenierte organische Lösungsmittel (z. B. spezifische chlorierte Lösungsmittel bei erhöhten Temperaturen) und bestimmte aromatische Kohlenwasserstoffe geringfügig, häufig reversibel, Schwellung oder Absorption verursachen. Diese Effekte sind jedoch typischerweise eher physikalisch als chemischen Verschlechterungen und sind für Membrananwendungen seltener.

Hohe Strahlung: PTFE hat im Vergleich zu einigen anderen Polymeren eine relativ schlechte Resistenz gegen energiereiche Strahlung (z. B. Gammastrahlung), was zu einer Kettenspaltung und zum Abbau seiner Eigenschaften führen kann. Dies schränkt seine Verwendung in bestimmten Sterilisation oder Kernumgebungen ein.

Während PTFE -Membranen in vielen Szenarien herausragende Leistung bieten, umfasst die riesige Landschaft der Membrantechnologie andere polymere Materialien, die jeweils eigene Vorteile und Einschränkungen haben. Das Verständnis dieser Unterscheidungen ist für die Auswahl der optimalen Membran für eine bestimmte Anwendung von entscheidender Bedeutung. Hier vergleichen wir PTFE -Membranen mit drei häufig verwendeten Alternativen: Polypropylen (PP), Polyethersulfon (PES) und Polyvinylidenfluorid (PVDF).

Polypropylen (PP) Membranen werden weit verbreitet, insbesondere für die allgemeine Filtration, Vorfiltration und weniger anspruchsvolle Anwendungen, hauptsächlich aufgrund ihrer Kosteneffizienz.

表格

Schlüssel zum Mitnehmen: PTFE ist in extremen chemischen und thermischen Umgebungen überlegen, während PP eine äußerst wirtschaftliche Lösung für weniger anspruchsvolle oder massenfeste Filtrationsaufgaben bietet.

Polyethersulfon (PES) Membranen sind bekannt für ihre hohen Durchflussraten, eine niedrige Proteinbindung und eine gute thermische Stabilität, wodurch sie in Biotech- und pharmazeutischen Anwendungen beliebt sind.

表格

Schlüssel zum Mitnehmen: PES ist die Anlaufstelle für eine wässrige Filtration mit hohem Volumen, insbesondere mit empfindlichen Biologischen aufgrund seiner Hydrophilie und einer niedrigen Proteinbindung. PTFE zeichnet sich aus, wo harte chemische Resistenz und extreme Temperaturen beteiligt sind.

Polyvinylidenfluorid (PVDF) Membranen sind Fluoropolymere wie PTFE, haben jedoch unterschiedliche Eigenschaften und bieten ein Gleichgewicht zwischen chemischer Resistenz und mechanischer Stärke.

表格

Schlüssel zum Mitnehmen: PVDF bietet ein starkes Gleichgewicht zwischen chemischer Resistenz und überlegener mechanischer Stärke im Vergleich zu PTFE, was häufig zu einer guten Wahl ist, wenn die mechanische Robustheit ebenso kritisch wie chemische Inertheit ist, wenn auch bei etwas niedrigerer Temperaturbeständigkeit als PTFE.

Das Gebiet der PTFE -Membrantechnologie ist dynamisch. Die laufende Forschung und Entwicklung zielt darauf ab, die Leistung zu verbessern, Anwendungen zu erweitern und Umweltprobleme zu berücksichtigen. Mehrere wichtige Trends prägen die Zukunft dieser bemerkenswerten Materialien.

Die Integration von Nanotechnologie ist eine große Grenze zur Verbesserung der PTFE -Membranen. Durch die Einbeziehung von Nanopartikeln oder die Herstellung von nanostrukturiertem PTFE streben die Forscher darauf ab, beispiellose Kontrollniveaus über Membraneigenschaften zu erreichen.

Verbesserte Filtrationsleistung: Nanofasern oder Nanopartikel (z. B. Kohlenstoffnanoröhren, Metalloxide wie Fe2O3 für antimikrobielle Eigenschaften) können in oder in die PTFE -Matrix eingebaut werden, um Membranen mit noch kleineren, gleichmäßigeren Poren zu erzeugen. Dies kann zu einer höheren Filtrationseffizienz für ultra-feiner Partikel, Viren und sogar spezifische Moleküle führen, ohne die Permeabilität signifikant zu beeinträchtigen.

Verbesserte Oberflächenfunktionalität: Nanomaterialien können die Oberflächenenergie von PTFE -Membranen modifizieren. Dies könnte die Erzeugung von "superhydrophoben" Oberflächen für verstärkte Anti-Fahr- und Anti-Fouling-Eigenschaften oder umgekehrt erstellen, was sie für spezifische Flüssigkeitsfiltrationsanwendungen, bei denen die Wassernündung gewünscht wird, beibehalten wird, während die chemische Resistenz von PTFE gewünscht wird.

Neuartige Erfassungsfunktionen: Die Nanomaterial -Integration könnte zu "intelligenten" PTFE -Membranen führen, die spezifische Analyten, pH -Veränderungen oder Temperaturschwankungen sowie die Öffnen von Türen für fortschrittliche Diagnose- und Überwachungssysteme erfassen können.

Über die Nanotechnologie hinaus konzentrieren sich kontinuierliche Anstrengungen auf die Gewinnung der Grenzen der PTFE -Membranleistung durch verschiedene Ingenieur- und Materialwissenschaften.

Höhere Selektivität und Fluss: Die Forscher untersuchen neue Herstellungstechniken und Nachbehandlungsmethoden, um die Verteilung der Porengrößen und die Membrandicke zu optimieren. Dies zielt auf Membranen ab, die sowohl eine höhere Selektivität (bessere Trennung) als auch einen erhöhten Fluss (schnellere Flussraten) bieten. Dies ist besonders relevant für Anwendungen wie Gastrennung und Membrandestillation.

Verbesserter Verschmutzungswiderstand: Obwohl von Natur aus gut, werden Strategien zur weiteren Verringerung des Verschmutzers entwickelt, einschließlich neuartiger Oberflächenbeschichtungen oder Modifikationen, die glattere, repellantiertere Oberflächen oder sogar selbstverpackte Funktionen erzeugen.

Größere mechanische Robustheit: Innovationen in der Polymerverarbeitung und der Entwicklung von Verbundmaterial führen zu PTFE -Membranen mit verbesserter mechanischer Festigkeit, Haltbarkeit und Widerstand gegen Kriechen, sodass sie noch extremere Betriebsdrücke und -spannungen standhalten können, ohne ihre poröse Struktur zu beeinträchtigen. Dies kann neue Laminierungstechniken beinhalten oder spezifische Verstärkungsmittel einbeziehen.

Multifunktionale Membranen: Die Entwicklung von Membranen, die die Filtration mit anderen Funktionen kombinieren, wie z. B. katalytische Aktivität, Selbstheilungseigenschaften oder reaktionsschnelle Merkmale, ist ein aktives Forschungsbereich.

Wenn das Umweltbewusstsein wächst, gibt es einen starken Antrieb, die Produktion und den Lebenszyklus von PTFE -Membranen nachhaltiger zu gestalten.

Reduzierter ökologischer Fußabdruck: Es werden Anstrengungen unternommen, um umweltfreundlichere Herstellungsprozesse zu entwickeln, die den Energieverbrauch minimieren, die Erzeugung von Abfällen verringern und Alternativen zu herkömmlichen Lösungsmitteln oder Verarbeitungshilfen untersuchen, die möglicherweise Auswirkungen auf die Umwelt haben.

Recycling und Wiederverwendung: Die Entwicklung wirksamer Methoden zur Recycling und Wiederaufbereitung von PTFE -Membranen ist ein wesentlicher Schwerpunkt. Dies beinhaltet Techniken zur Rückgewinnung und Wiedereingliederung von PTFE-Abfällen in neue Produkte, ohne die Leistung zu beeinträchtigen, wodurch die Schleife am Lebenszyklus des Materials geschlossen wird.

Prinzipien der grünen Chemie: Die Anwendung von grünen Chemieprinzipien auf die Synthese von PTFE und seinen Vorläufern, die weniger gefährliche Rohstoffe und effizientere Reaktionswege abzielen, ist ein langfristiges Ziel.