Einleitung – Die industrielle Abwasserkriste

In der gegenwärtigen globalen Industrielandschaft ist der „Business-as-usual“-Ansatz bei der Abwasserbewirtschaftung nicht mehr nachhaltig. Auf dem Weg ins Jahr 2025 haben Regulierungsbehörden wie die EPA in den Vereinigten Staaten und die Europäische Umweltagentur (EUA) die Einleitungsgrenzwerte deutlich verschärft. Der Schwerpunkt hat sich von der einfachen Kontrolle der Umweltverschmutzung hin zu einem obligatoderischen Vodergehen verlagert Nullflüssigkeitsentladung (ZLD) und die Kreislaufwirtschaft.

| Anforderung | Frist | Beschreibung |

| Modernisierung von 50 % der Abwasseraufbereitungsanlagen | 31. Dezember 2030 | Für Gemeinden mit mindestens 100.000 Einwohnern zum Erreichen der 4. Behandlungsstufe. |

| Modernisierung aller Kläranlagen | 31. Dezember 2035 | In Gemeinden mit mindestens 100.000 Einwohnern erreicht man die 4. Reinigungsstufe. |

| Modernisierung von 50 % der Abwasseraufbereitungsanlagen | 31. Dezember 2035 | In Gemeinden mit 10.000 bis 100.000 Einwohnern anwendbar, wenn von Mikroschadstoffen eine Gefahr ausgeht. |

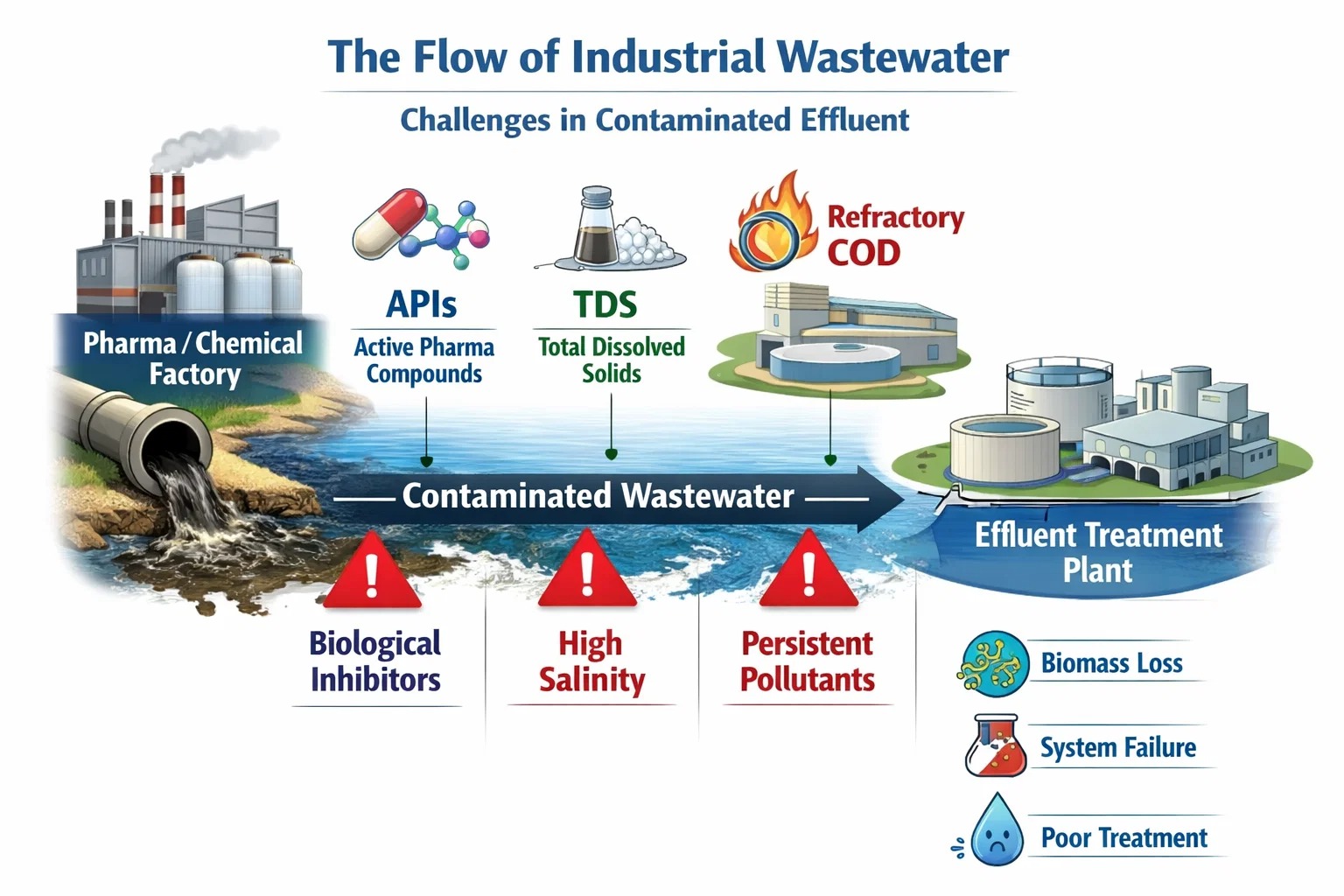

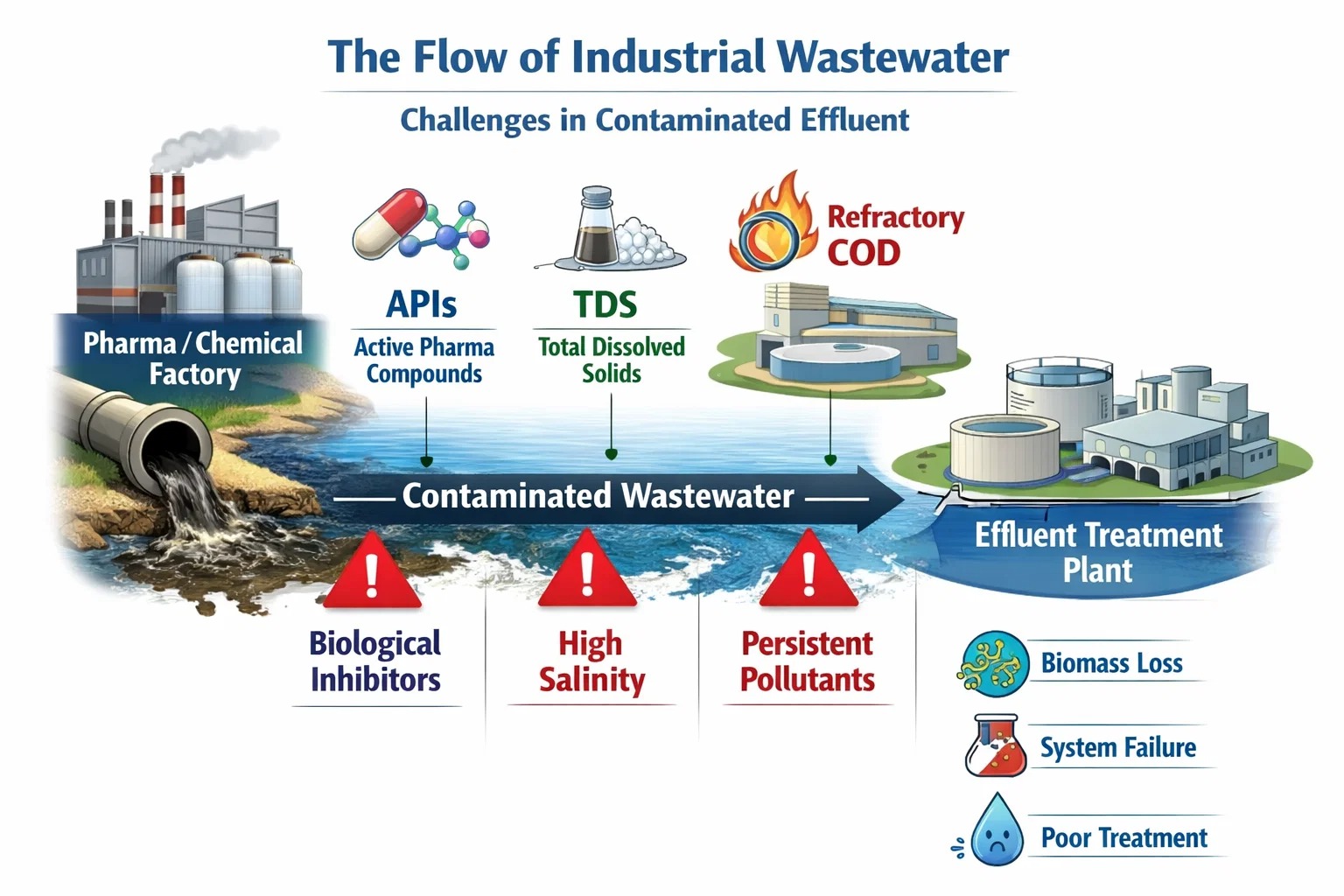

Für Branchen, die daran beteiligt sind Pharma-, Chemie- und Textilproduktion (Färberei). , stellt dieser Wandel eine tiefgreifende Herausforderung dar. Diese Sektoren produzieren sogenanntes „schwer zu behandelndes“ Abwasser – Abwässer, die so komplex sind, dass herkömmliche Methoden häufig überflüssig werden.

Das Scheitern der konventionellen Behandlung

Seit Jahrzehnten Konventioneller Belebtschlamm (CAS) Systeme dienten als Rückgrat der industriellen Wasseraufbereitung. Allerdings sind diese schwerkraftbasierten Systeme auf die Fähigkeit von Bakterien angewiesen, schwere „Flocken“ zu bilden, die sich in einem Klärbecken absetzen. In modernen industriellen Umgebungen scheitert dieser Prozess aus drei Hauptgründen:

- Toxizität: Chemische Zwischenprodukte und Antibiotika hemmen das Bakterienwachstum, was zu schlechter Absetz- und Blähschlammbildung führt.

- Löslichkeit: Viele industrielle Schadstoffe sind gut löslich oder emulgiert und gelangen direkt durch Klärbecken in die Umwelt.

- Raum und Qualität: Herkömmliche Anlagen erfordern enorme Stellflächen, um auch nur eine mäßige Abwasserqualität zu erreichen, die selten den für die Wasserwiederverwendung erforderlichen Standards entspricht.

Die Diese: Ein neues Paradigma der Integration

Hier ist die Membranbioreaktor (MBR) stellt sich als endgültige Lösung heraus. Indem die unberechenbare Physik eines Schwerkraftklärers durch die absolute Präzision eines ersetzt wird Ultrafiltrations- oder Mikrofiltrationsmembran Die MBR-Technologie definiert die Grenzen der biologischen Behandlung neu.

Allerdings ist ein MBR nur so stark wie sein umgebendes Ökosystem. Um die schwierigsten Abfälle der pharmazeutischen und chemischen Industrie zu behandeln, muss der MBR Teil eines sein integrierte Lösung . Dabei geht es insbesondere um eine hocheffiziente Vorbehandlung DAF-Maschinen (Dissolved Air Flotation). zur Ölentfernung und DISC-Filtration für feine Feststoffe – zum Schutz der Membran, um sicherzustellen, dass das System durch stabilen Betrieb und hochwertige Wasserrückgewinnung einen hervorragenden ROI liefert.

Die „großen drei“ industriellen Herausforderungen

Die Behandlung von Industrieabwässern ist keine „Einheitsaufgabe“. Jeder Sektor bringt eine einzigartige Reihe chemischer „Straßensperren“ mit sich, die eine Standardkläranlage lahmlegen können.

1. Pharmazeutisches Abwasser: Der biologische Inhibitor

Pharmazeutische Abwässer sind dafür bekannt, dass sie enthalten sind Aktive pharmazeutische Inhaltsstoffe (APIs) und restliche Antibiotika.

- Die Herausforderung: Diese Verbindungen sollen biologisch aktiv sein. In einem Aufbereitungsbecken wirken sie als Inhibitoren und töten die empfindlichen nitrifizierenden Bakterien ab, die für den Ammoniakabbau erforderlich sind.

- Das Ergebnis: Herkömmliche Systeme leiden unter „Biomasse-Auswaschung“, bei der sich die Bakterien einfach nicht schnell genug vermehren können, um im System zu bleiben.

2. Chemische und petrochemische Abwässer: Die CSB- und Salzgehaltsfalle

Chemiefabriken beschäftigen sich oft damit feuerfeste organische Stoffe – Moleküle wie Phenole und Benzolderivate, die über stabile Kohlenstoffringe verfügen, die von Bakterien kaum „gespalten“ werden können.

- Die Herausforderung: Diese Pflanzen produzieren auch hohe Erträge Gesamtmenge gelöster Feststoffe (TDS) . Ein hoher Salzgehalt erzeugt osmotischen Druck, der dazu führt, dass mikrobielle Zellen austrocknen und kollabieren.

- Das Ergebnis: Schlechte CSB-Entfernung und ein fragiles biologisches System, das immer dann ausfällt, wenn sich die Produktion verschiebt oder der Salzgehalt ansteigt.

3. Textil- und Färbeabwasser: Das Farb- und Faserproblem

Textilfabriken produzieren riesige Wassermengen, die sich durch hohe Temperaturen, leuchtende Farbstoffe und Tausende winziger Wassermengen auszeichnen Mikrofasern .

- Die Herausforderung: Farbstoffe sind chemisch stabil und beständig gegen Licht und Oxidation. Darüber hinaus sind Mikrofasern „Membrankiller“ – sie wickeln sich um Geräte und verstopfen herkömmliche Filter sofort.

| Schadstofftyp | Beispiele | Typischer Konzentrationsbereich |

| Hormone | Ethinylestradiol, Levonorgestrel, Östradiol, Testosteron | N/A |

| Antibiotika | Penicillin, Tetracyclin, Ciprofloxacin | 0,01–50 mg/L |

| Analgetika | Ibuprofen, Paracetamol, Naproxen | 0,01–50 mg/L |

| Antidepressiva | Fluoxetin, Sertralin, Venlafaxin | 0,01–50 mg/L |

| Betablocker | Atenolol, Metoprolol, Propranolol | 0,01–50 mg/L |

| Lipidregulatoren | Simvastatin, Atorvastatin, Gemfibrozil | 0,01–50 mg/L |

| Virostatika | Aciclovir, Oseltamivir, Zidovudin | N/A |

| Antineoplastika | Cyclophosphamid, Methotrexat, 5-Fluorouracil | N/A |

| Antikonvulsiva | Carbamazepin, Valproinsäure, Lamotrigin | N/A |

Technischer Deep-Dive – Warum MBR die Lösung ist

Der Membranbioreaktor (MBR) ist der „Superprozessor“ der Abwasserbehandlung. Es löst die oben genannten Probleme, indem es die Umgebung, in der Bakterien leben, grundlegend verändert.

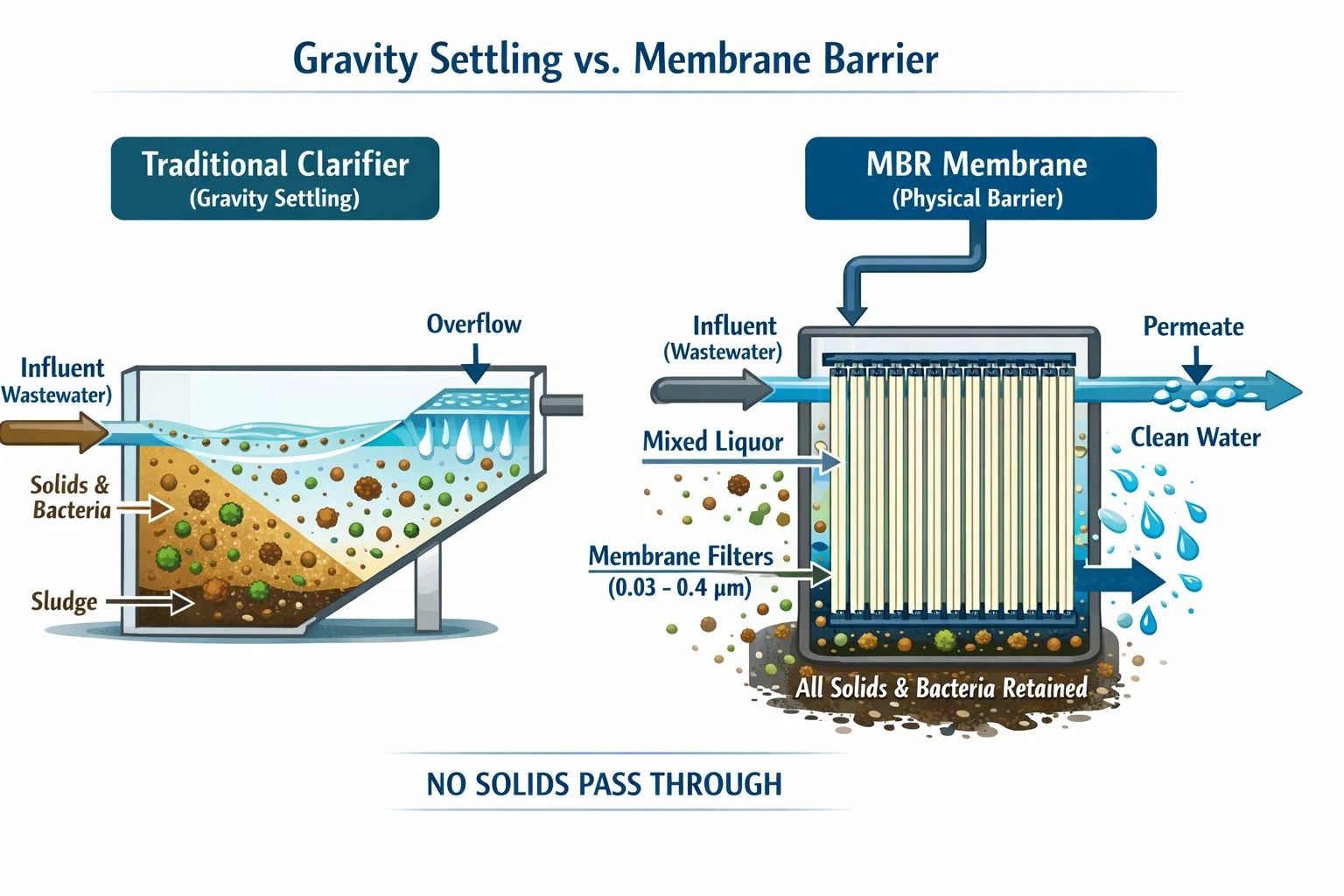

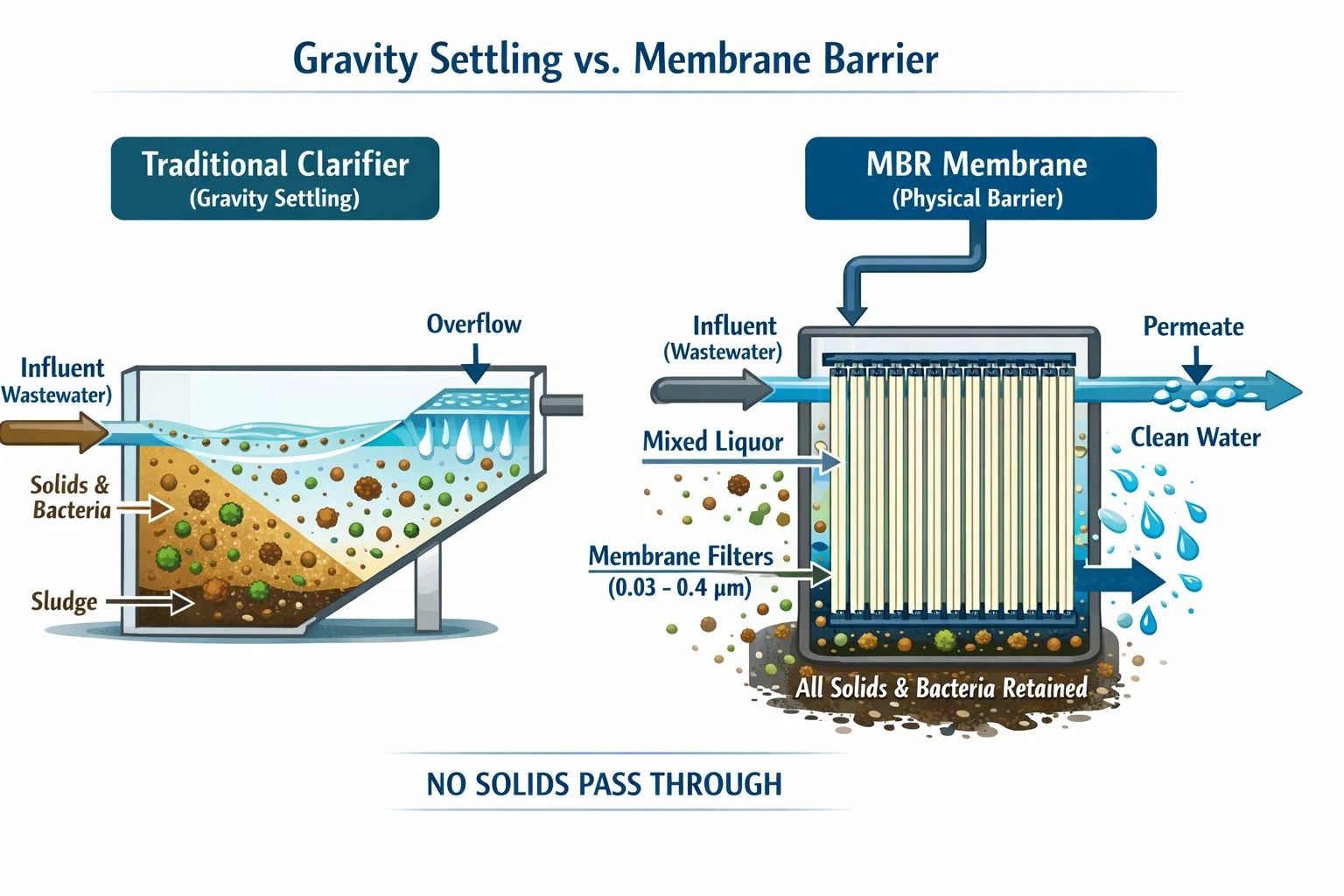

1. Übergang von der Schwerkraft zur absoluten Barriere

In einer herkömmlichen Anlage ist die Geschwindigkeit, mit der ein Partikel sinken kann, begrenzt. In einem MBR verwenden wir a physikalische Membranbarriere (typischerweise 0,03 bis 0,4 μm).

- Der Vorteil: Es spielt keine Rolle, ob Ihr Schlamm aufgrund chemischer Belastung „aufbläht“ oder leicht ist. Dafür sorgt die Membran Keine Schwebstoffe durchgehen. Dies bietet ein Maß an Zuverlässigkeit, das Schwerkraftklärer niemals erreichen können.

2. Die Kraft von Hoch MLSS (Mixed Liquor Suspended Solids)

Da die Membran verhindert, dass Bakterien das System verlassen, können wir eine viel „dickere“ biologische Suppe züchten.

- Konventionelles System: 3.000 – 4.000 mg/L MLSS.

- MBR-System: 8.000 – 12.000 mg/L MLSS.

- Die Auswirkungen: Mit der dreifachen Konzentration an „Arbeitern“ (Bakterien) kann der MBR die dreifache organische Belastung auf der gleichen Fläche verarbeiten. Diese hohe Dichte ermöglicht es dem System, toxische Schocks zu überstehen, die eine dünnere, konventionelle Bevölkerung auslöschen würden.

3. Kultivierung der „Spezialisten“ (verlängertes Schlammalter)

Die Verdauung einiger komplexer Chemikalien dauert lange. In einer herkömmlichen Anlage werden Bakterien häufig entfernt, bevor sie Zeit haben, sich an diese Chemikalien anzupassen.

- Der MBR-Vorteil: MBRs ermöglichen eine sehr lange Schlammverweilzeit (SRT) . Dies gibt der biologischen Gemeinschaft Zeit, „spezielle“ Bakterien zu entwickeln, die in der Lage sind, schwierige langkettige Kohlenwasserstoffe und pharmazeutische Verbindungen abzubauen, die gewöhnliche Bakterien ignorieren.

Überwindung der Barriere „Salzgehalt und Toxizität“ – Der Hybridansatz

In der Vergangenheit galten Bäche mit hohem Salzgehalt und hoher Toxizität als „terminal“ für biologische Systeme. Durch die Weiterentwicklung des MBR zu einem Hybrider Prozess können wir jetzt Abwässer behandeln, die bisher als unbehandelbar galten.

1. Vorbehandlung: Advanced Oxidation Processes (AOP)

Bei pharmazeutischen und chemischen Abwässern, die extrem stabile „feuerfeste“ Moleküle (langkettige Kohlenstoffringe, in die Bakterien nicht „beißen“ können) enthalten, funktioniert der MBR am besten, wenn er damit kombiniert wird Ozonierung or Fentons Oxidation .

- Die „Crack and Digest“-Strategie: Ozonierung acts as a “chemical scissor,” breaking large, toxic organic molecules into smaller, biodegradable fragments.

- MBR-Stabilität: Diese Fragmente gelangen dann in den MBR. Da der MBR eine hohe Biomassekonzentration aufrechterhält, bietet er eine stabile Umgebung für die vollständige Mineralisierung dieser neu entstandenen biologisch abbaubaren Stücke und stellt sicher, dass keine giftigen „Nebenprodukte“ im Endabwasser verbleiben.

2. Osmotischer Stressmanagement in Bächen mit hohem Salzgehalt

High Gesamtmenge gelöster Feststoffe (TDS) , die bei chemischen (Neutralisations-)Prozessen häufig vorkommen, töten Mikroben normalerweise durch osmotischen Schock (Austrocknung der Zelle) ab.

- Die MBR-Lösung: Der MBR ermöglicht die Kultivierung von Halophile (salztolerante) Bakterien . In einer konventionellen Anlage würden diese langsam wachsenden Spezialisten ausgeschwemmt. In einem MBR hält die Membran sie im Inneren eingeschlossen.

- Der Bio-Puffer: Indem wir auf Hochtouren laufen MLSS (8.000–12.000 mg/L) Das System erzeugt einen massiven „Biopuffer“, der Schwankungen der Salzkonzentration auffängt und so verhindert, dass der biologische Motor abstürzt, wenn sich die Produktionszyklen ändern.

3. Management von Antibiotikaresistenzgenen (ARGs)

Eine der größten Umweltbedrohungen ist die Freisetzung von ARGs in den Wasserkreislauf.

- Physische Barriere vs. genetischer Transfer: Bei der herkömmlichen Behandlung gelangen DNA-Fragmente toter Bakterien in das Abwasser. Die MBRs Ultrafiltrationsmembran (UF). Bietet eine physikalische Barriere (typischerweise <0,04 μm), die diese genetischen Fragmente und Superbugs effektiv abfängt.

- Abbau durch SRT: Die erweiterte Schlammverweilzeit (SRT) sorgt dafür, dass Antibiotikarückstände lange genug mit speziellen Bakterien in Kontakt bleiben, um abgebaut zu werden, wodurch der Selektionsdruck, der überhaupt erst zur Entstehung antibiotikaresistenter Bakterien führt, deutlich reduziert wird.

4. Synergistische Stabilität

Durch die Kombination der chemischen „brachialen Kraft“ der Oxidation mit der biologischen „Präzision“ von MBR können Anlagen ein Maß an Stabilität erreichen, das es ihnen ermöglicht, die strengsten Anforderungen zu erfüllen 4. Behandlungsstufe Anforderungen. Dieses Hybrid-Setup macht den MBR zu mehr als nur einem Filter; Es wird zu einem umfassenden Entgiftungszentrum für Industrieabfälle.

Die „Gesamtlösung“-Integration (Vor- und Nachbehandlung)

Eine MBR-Membran ist ein Hochleistungsinstrument. Bei Industrieabwässern gleicht die direkte Weiterleitung des Rohabwassers zur Membran einer Fahrt mit einem Luxusauto durch einen Steinbruch. Für einen langfristigen ROI benötigen Sie ein integriertes „Bodyguard“-System.

1. Frontschutz: DAF & DISC

Bevor das Wasser den MBR erreicht, muss es „aufbereitet“ werden, um Verschmutzung zu verhindern:

- DAF (Dissolved Air Flotation): Hochkonzentrierte organische Abfälle enthalten oft Öle, Fette und Tenside (Seifen). A DAF-Maschine ist hier unerlässlich. Es verwendet Mikrobläschen, um diese „membranverblendenden“ Substanzen zur Entfernung an die Oberfläche zu schweben. Ohne DAF würden Öle die MBR-Membranen bedecken und eine ständige chemische Reinigung erfordern.

- DISC-Filtration: Textil- und Chemieabfälle enthalten oft feine Fasern oder Kunststoffreste. A DISC-Filter fungiert als feinmaschiges Sicherheitsnetz (typischerweise 10–20 Mikrometer) und entfernt physikalische Partikel, die die MBR-Membranmodule mechanisch abnutzen oder „verstopfen“ könnten.

2. Sauerstoffübertragung: Rohrdiffusoren

Industrieschlamm ist dicker und zähflüssiger als kommunaler Schlamm. Um die Bakterien am Leben zu erhalten, muss Sauerstoff in die Mitte der Flocken gelangen.

- Die Integration: Wir nutzen Hocheffizienz Rohrdiffusoren or Scheibendiffusoren mit EPDM- oder Silikonmembranen. Diese sorgen für eine feinblasige Belüftung, die die Sauerstoffübertragungseffizienz (OTE) maximiert, selbst in der Umgebung mit hohem MLSS-Gehalt eines MBR, und stellt sicher, dass dem biologischen Motor nie der Kraftstoff ausgeht.

3. Back-End-Feststoffe: Schneckenpresse zur Schlammentwässerung

Auch wenn MBRs weniger Schlamm produzieren als herkömmliche Anlagen, ist der Schlamm größer is produzierte Produkte müssen verarbeitet werden.

- Die Integration: A Schneckenpresse zur Schlammentwässerung ist der perfekte Partner für MBR. Es verarbeitet den hochkonzentrierten Abfallschlamm effizient und verwandelt ihn in einen trockenen „Kuchen“, der sich leicht entsorgen lässt. Durch seinen langsamen Betrieb und den Selbstreinigungsmechanismus kann er den für diese Branchen typischen fettigen, chemikalienhaltigen Schlamm ohne Verstopfungen bewältigen.

Betriebsstabilität und Wartung

Ein weit verbreitetes Missverständnis ist, dass MBR-Systeme „in hohem Maße wartungsintensiv“ sind. Tatsächlich ist ein integriertes System mit geeigneter Vorbehandlung (DAF/DISC) bemerkenswert stabil. Der Erfolg liegt in einer proaktiven Wartungsstrategie.

1. Fouling-Minderung: Die dreistufige Verteidigung

Membranverschmutzung wird durch eine Kombination von Methoden bekämpft:

- Luftreinigung: Die kontinuierliche Belüftung an der Basis des Membranmoduls erzeugt einen „Querstrom“-Effekt, der die Membranoberfläche physikalisch reinigt, um das Absetzen von Feststoffen zu verhindern.

- Rückwärtspulsieren: Alle 10–12 Minuten wird der Fluss 30 Sekunden lang umgekehrt, wodurch sauberes Wasser durch die Membran zurückgedrückt wird, um in den Poren eingeschlossene Partikel zu lösen.

- Chemische Reinigung (CIP): Je nach Abwasser wird wöchentlich eine „Maintenance Clean“ (niedrige Konzentration) und alle 3–6 Monate eine „Recovery Clean“ (hohe Konzentration) durchgeführt, um hartnäckige organische oder anorganische Ablagerungen zu entfernen.

2. Flussmanagement

Der „Fluss“ (Durchfluss pro Membranflächeneinheit) muss für Industrieabwässer sorgfältig ausgewählt werden. Während kommunale Systeme mit höheren Flüssen betrieben werden können, industrielle MBRs sind typischerweise mit einem konservativeren Fluss (z. B. 10–15 LMH) ausgelegt, um der höheren Viskosität und chemischen Komplexität des Schlamms Rechnung zu tragen.

3. Energieeffizienz im Jahr 2025

Moderne MBR-Systeme haben den Energieverbrauch drastisch gesenkt durch:

- Automatisierte VFDs (Antriebe mit variabler Frequenz): Anpassen der Gebläsegeschwindigkeit basierend auf dem Gehalt an gelöstem Sauerstoff (DO) in Echtzeit.

- Hochleistungsdiffusoren: Benutzen Feinblasen-Röhrendiffusoren die einen höheren Sauerstofftransfer bei geringerem Luftdruckbedarf bieten.

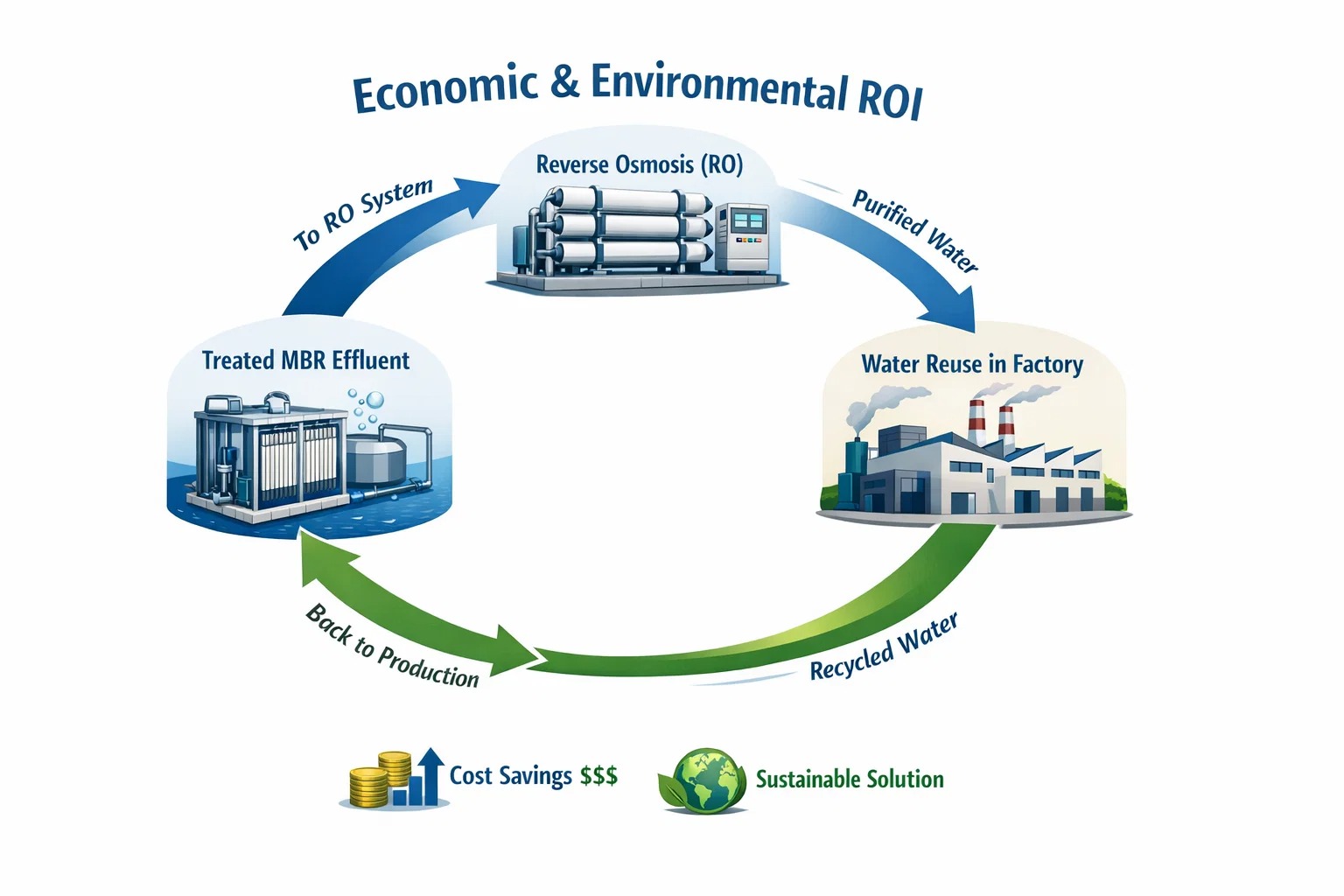

Wirtschaftlicher und ökologischer ROI

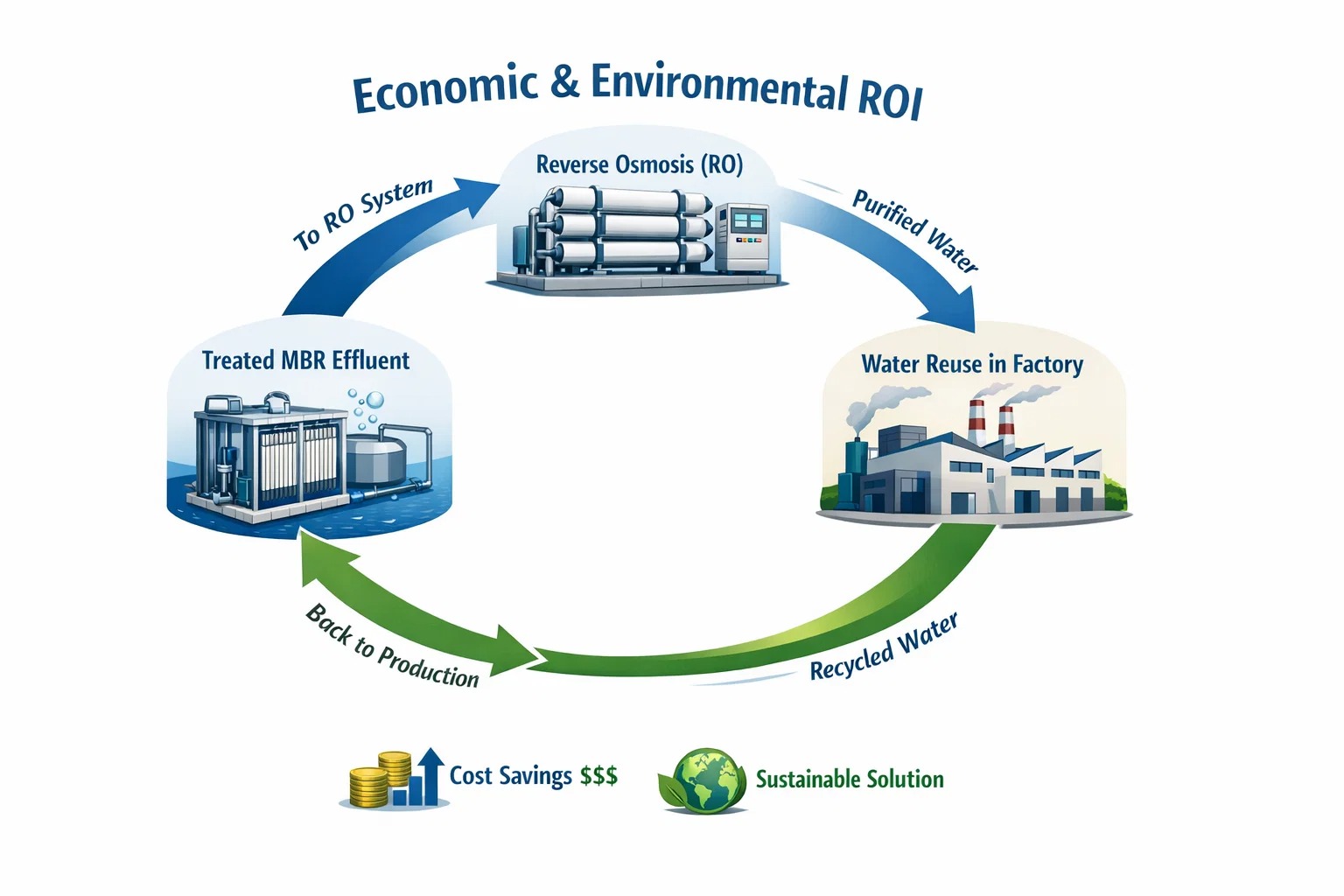

Bei der Berechnung des Return on Investment (ROI) für ein integriertes MBR-System müssen Sie über den anfänglichen Kaufpreis hinaus auf die „Gesamtbetriebskosten“ achten.

1. Wasserwiederverwendung: Abfall in eine Ressource verwandeln

Für die Pharma- und Textilindustrie ist Wasser ein enormer Kostenfaktor. Das MBR-Abwasser ist so sauber, dass es als direkte Zufuhr dienen kann Umkehrosmose (RO) .

- Die Ersparnis: Durch die Wiederverwertung von 70–80 % des Prozesswassers können Anlagen jährlich Hunderttausende Dollar an Wasserbeschaffungs- und Abwassergebühren einsparen.

2. Fußabdruck und Zivilkosten

Herkömmliche Anlagen erfordern sekundäre Klärbecken, tertiäre Sandfilter und große Belebungsbecken.

- Die Ersparnis: MBR-Systeme sind kompakt. Für viele Industriestandorte, an denen Land teuer oder nicht verfügbar ist, ist die Möglichkeit, die Kapazität innerhalb der bestehenden Fläche zu verdoppeln, ein enormer finanzieller Gewinn.

3. Schlammhandhabung

Die Schlammverweilzeit (SRT) in einem MBR ist die Zeit viel länger, was bedeutet, dass die Bakterien mehr von ihrem eigenen Abfall „fressen“.

- Die Ersparnis: MBRs produzieren deutlich weniger biologischen Schlamm. In Kombination mit a Schneckenpresse zur Schlammentwässerung Dadurch wird das endgültige Abfallvolumen, das auf der Deponie landet, minimiert, wodurch die Entsorgungskosten um bis zu 30–50 % gesenkt werden.

Fazit

Die Ära des „Verdünnung ist die Lösung der Umweltverschmutzung“ ist vorbei. Für die Pharma-, Chemie- und Textilbranche erfordert die Komplexität des modernen Abwassers eine ausgefeilte, integrierte technologische Antwort.

Die Membranbioreaktor (MBR) ist das Herzstück dieser Reaktion und stellt einen biologischen Motor bereit, der widerstandsfähig, kompakt und in der Lage ist, nahezu trinkbares Wasser zu produzieren. Die Langlebigkeit des Systems hängt jedoch von seinen „Leibwächtern“ ab – DAF-Maschinen zur Ölentfernung, DISC-Filter zum physischen Schutz und Schneckenpressen für effizientes Feststoffmanagement.

Durch die Investition in eine integrierte DISC-MBR-DAF-Lösung erfüllen Industrieanlagen nicht nur die Vorschriften; Sie machen ihre Betriebe zukunftssicher, sichern ihre Wasserversorgung und etablieren sich als Vorreiter in der nachhaltigen Produktion.

+86-15267462807

+86-15267462807