+86-15267462807

+86-15267462807

In einer Zeit, die durch die Erhöhung der Wasserknappheit, die eskalierende Bevölkerungsanforderungen und strengere Umweltvorschriften definiert ist, war die Suche nach fortgeschrittenen AbwasserbehUndlungslösungen nie kritischer. Traditionelle Methoden haben zwar in gewissem Maße, aber oft Schwierigkeiten, die modernen Anforderungen an qualitativ hochwertige und effizientes Ressourcenmanagement zu erfüllen. Dieser dringende Bedarf hat den Weg für innovative Technologien geebnet, darunter die Membran -Bioreaktor (MBR) Membran fällt als transformative Lösung aus.

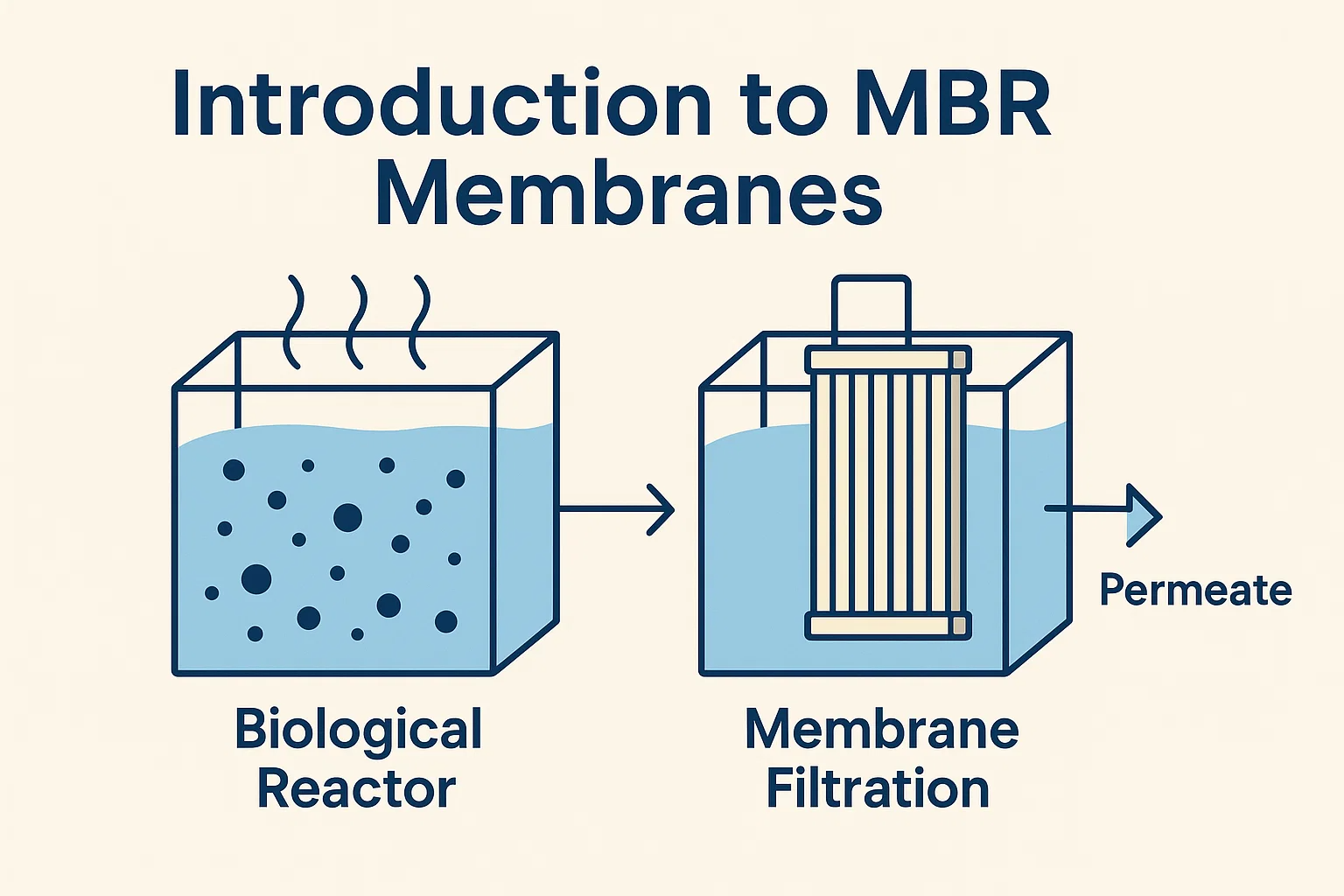

Im Kern stellt ein Membran -Bioreaktor -System (MBR) eine ausgefeilte Verschmelzung von zwei etablierten Prozessen dar: Biologische Behandlung and Membranfiltration .

Definition und Grundprinzipien: In einem MBR ist eine durchlässige Membran direkt nach einem biologischen Reaktor (typischerweise ein aktiviertes Schlammsystem) integriert. Die biologische Komponente ist dafür verantwortlich, organische Schadstoffe und Nährstoffe im Abwasser abzubauen, ähnlich wie bei einem herkömmlichen aktivierten Schlammprozess. Anstatt sich auf die Schwerkraft zu verlassen (Sedimentation), um das behandelte Wasser von der Biomasse zu trennen, verwendet der MBR eine physikalische Barriere - die Membran -, um diese entscheidende Trennung durchzuführen. Diese Membran wirkt als absolute Barriere für suspendierte Feststoffe, Bakterien und sogar einige Viren, um einen bemerkenswert klaren und qualitativ hochwertigen Permeat zu gewährleisten.

Wie MBRs die Membranfiltration und die biologische Behandlung kombinieren: Die Synergie zwischen diesen beiden Technologien verleiht dem MBR seine unterschiedlichen Vorteile. Der biologische Prozess erzeugt eine gemischte Konzentration mit gemischten Spirituosen suspendierten Feststoffen (MLSS) signifikant höher als in herkömmlichen Systemen, was zu einer kompakteren und effizienteren biologischen Abbaueinheit führt. Die Membran behält dann diese hohe Biomassekonzentration im Reaktor effektiv bei, wodurch die Notwendigkeit eines sekundären Klärers und häufig einen Tertiärfiltrationsschritt beseitigt. Diese direkte Trennung führt zu einer überlegenen Abwasserqualität und ermöglicht eine direkte Entladung oder ein weiteres Polieren für verschiedene Wiederverwendunganwendungen.

Die Reise der MBR -Technologie von einem aufstrebenden Konzept zu einer weit verbreiteten Lösung spiegelt jahrzehntelange Innovation sowohl in der Materialwissenschaft als auch in der Prozesstechnik wider.

Frühe Entwicklungen in der Membrantechnologie: Die Wurzeln der MBR-Technologie können bis in die Mitte des 20. Jahrhunderts zurückverfolgt werden, wobei die Erstuntersuchung von synthetischen Membranen für verschiedene Trennprozesse erforscht werden kann. Frühe Anwendungen von Membranen in der Wasseraufbereitung, hauptsächlich für Mikrofiltration und Ultrafiltration, legten den Grundstein für ihre Integration in biologische Systeme. Die ersten Herausforderungen, insbesondere Membranverschmutzung und hohe Kosten, begrenzten jedoch ihre weit verbreitete Akzeptanz.

Wichtige Meilensteine in der MBR -Entwicklung: In den späten 1960er Jahren waren die ersten konzeptionellen Designs von MBRs. In den 1980er Jahren kam es zu einem erheblichen Durchbruch mit der Entwicklung robuster, hoher Flux- und kostengünstigerer polymerer Membranen, insbesondere der Konfigurationen von Hohlfasern und Flachblech. Der Übergang von externen (SIDESTREAM) Membranmodulen zu den energieeffizienteren und kompakten untergetauchten Konfigurationen in den neunziger Jahren war ein weiterer entscheidender Moment, was die wirtschaftliche Lebensfähigkeit und die betriebliche Einfachheit von MBR-Systemen erheblich verbesserte. Kontinuierliche Fortschritte bei Membranmaterialien, Moduldesigns und Betriebsstrategien haben die Grenzen der MBR -Leistung konsequent überschritten.

Aktuelle Trends und Zukunftsaussichten: Heute ist die MBR -Technologie eine ausgereifte und nachgewiesene Lösung für eine Vielzahl von Abwasserbehandlungsherausforderungen weltweit. Aktuelle Trends konzentrieren sich auf die Verbesserung der Membranverschmutzungsresistenz durch neue Materialien und Oberflächenmodifikationen, die Verbesserung der Energieeffizienz (insbesondere die Belüftung) und die Integration von MBRs in andere fortschrittliche Behandlungsprozesse für eine noch höhere Wasserqualität und Ressourcenwiederherstellung. Die Zukunft von MBRs ist für ein weiteres Wachstum und spielt eine zunehmend wichtige Rolle bei der nachhaltigen Wasserbewirtschaftung, der Wiederverwendung von Wasser und der Schaffung von widerstandsfähigen städtischen Wasserzyklen.

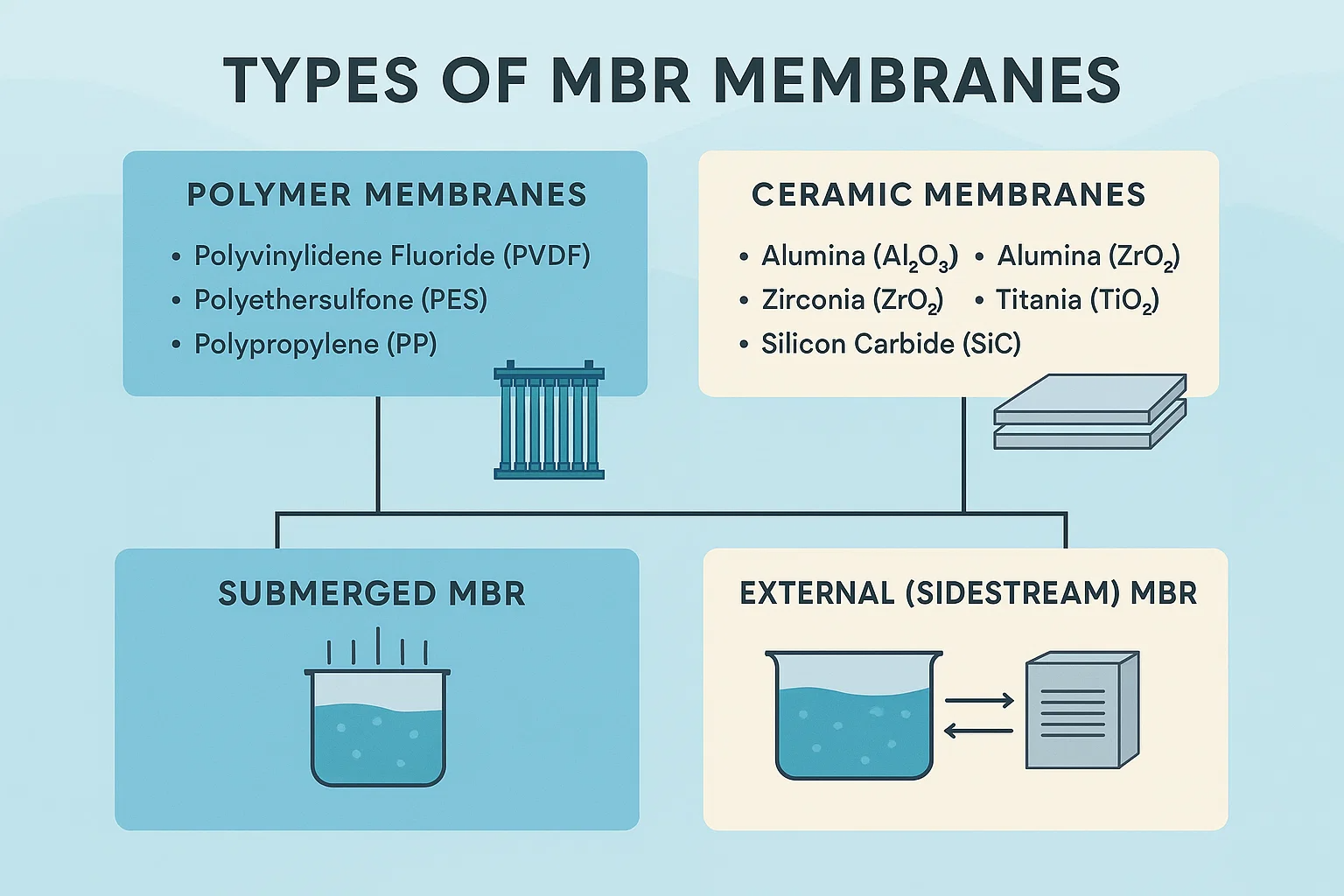

Die Wirksamkeit und die Betriebsmerkmale eines MBR -Systems werden tiefgreifend von der Art der verwendeten Membran beeinflusst. Membranen werden hauptsächlich durch ihre Materialzusammensetzung und ihre physikalische Konfiguration innerhalb des Bioreaktors kategorisiert.

Polymermembranen dominieren den MBR-Markt aufgrund ihrer Vielseitigkeit, Kosteneffizienz und etablierten Herstellungsprozesse.

Häufigste Materialien (z. B. PES, PVDF):

Polyvinylidenfluorid (PVDF): Dies ist eines der am häufigsten verwendeten Materialien für MBR -Membranen. PVDF -Membranen sind bekannt für ihre hervorragende chemische Resistenz, insbesondere für starke Oxidationsmittel (wie Chlor, die häufig zur Reinigung verwendet werden) und Säuren/Basen, wodurch sie unter unterschiedlichen Abwasserbedingungen sehr langlebig sind. Sie weisen auch eine gute mechanische Festigkeit und thermische Stabilität auf.

Polyethersulfon (PES) / Polysulfon (PSU): Diese Polymere sind auch häufige Entscheidungen, die für ihre guten mechanischen Eigenschaften, hohe Flussraten und relativ breite pH -Toleranz geschätzt werden. PES -Membranen werden häufig in Anwendungen verwendet, bei denen eine hohe Leistung und eine gute Verschmutzungsresistenz kritisch sind, obwohl sie im Vergleich zu PVDF möglicherweise etwas weniger chemische Resistenz gegen starke Oxidationsmittel aufweisen.

Polypropylen (PP) und Polyethylen (PE): Diese Materialien sind auf dem primären MBR -Markt seltener, werden jedoch für bestimmte Anwendungen verwendet und bieten eine gute chemische Resistenz und mechanische Stärke, insbesondere in Mikrofiltrationsbereichen.

Vor- und Nachteile:

Vorteile:

Kostengünstig: Im Allgemeinen niedrigere Produktionskosten im Vergleich zu Keramikmembranen.

Flexibilität im Design: Kann leicht in verschiedene Geometrien (Hohlfaser, flache Blech) und Modulgrößen hergestellt werden.

Guter chemischer Widerstand: Viele Polymermembranen sind so konzipiert, dass sie gemeinsamen Reinigungschemikalien standhalten, die bei der Abwasserbehandlung verwendet werden.

Etablierte Fertigung: Reife Produktionstechnologien gewährleisten eine konsistente Qualität und Verfügbarkeit.

Nachteile:

Anfälligkeit der Verschmutzung: Während Fortschritte erzielt wurden, sind Polymermembranen immer noch anfällig für organische und biologische Verschmutzungen, die regelmäßig gereinigt werden müssen.

Temperaturbeschränkungen: In der Regel bei niedrigeren Temperaturen im Vergleich zu Keramikmembranen betrieben, wobei deren Verwendung in hochtemperativen Industrieströmen einschränkt.

Mechanische Zerbrechlichkeit: Kann anfällig für körperliche Schäden sein, wenn sie nicht korrekt behandelt und betrieben werden, obwohl moderne Designs robust sind.

Keramikmembranen stellen eine robuste Alternative zu ihren polymeren Gegenstücken dar, insbesondere für herausfordernde Abwasserströme.

Materialzusammensetzung und Eigenschaften: Keramikmembranen werden typischerweise aus anorganischen Materialien wie Aluminiumoxid (Al2O3), Zirkonia (ZRO2), Titania (TiO2) oder Siliziumcarbid (sic) hergestellt. Diese Materialien werden bei hohen Temperaturen gesintert, um eine poröse Struktur zu bilden. Ihre Haupteigenschaften sind außergewöhnliche Härte, chemische Inertheit und thermische Stabilität.

Vorteile in spezifischen Anwendungen (z. B. hohe Temperaturen, aggressive Chemikalien):

Extreme chemische Resistenz: Sehr resistent gegen starke Säuren, Basen und aggressive Oxidationsmittel, wodurch sie ideal für hochkarresive industrielle Abfälle sind.

Hohe thermische Stabilität: Kann effektiv bei viel höheren Temperaturen als Polymermembranen (oft über 100 ° C) arbeiten und für heiße industrielle Abwässer geeignet.

Überlegene mechanische Stärke: Extrem langlebig und resistent gegen Abrieb, weniger anfällig für körperliche Schäden.

Längere Lebensdauer: Aufgrund ihrer robusten Natur verleihen Keramikmembranen oft eine längere Betriebsdauer.

Fouling -Widerstand (relativ): Obwohl ihre hydrophile Natur und Fähigkeit, heftiger chemischer Reinigung standzuhalten, nicht immun gegen die Verschmutzung immun ist, können sie in bestimmten Hochfouling-Umgebungen widerstandsfähiger werden.

Nachteile:

Höhere Kapitalkosten: Die Herstellung deutlich teurer als Polymermembranen, was zu höheren anfänglichen Investitionen führt.

Spröde Natur: Obwohl sie stark sind, sind sie auch spröde und können unter Aufprall oder einem schnellen thermischen Schock brechen.

Begrenzte Geometrien: In erster Linie in tubulären oder Mehrkanalkonfigurationen erhältlich, die zu größeren Fußabdrücken im Vergleich zu kompakten polymeren Modulen führen können.

Über das Material hinaus bestimmt die physikalische Anordnung der Membranen innerhalb des MBR -Systems seinen Betriebsmodus und seine Eignung für verschiedene Anwendungen.

Beschreibung der Konfiguration: In einem untergetauchten MBR -System werden die Membranmodule (typischerweise Hohlfasern oder flaches Blech) direkt in den gemischten Alkohol des aktivierten Schlammentanks eingetaucht. Der Permeat wird durch die Membranen durch Auftragen eines leichten Vakuums (Saugs) von der Permeatseite gezogen. Die Luft wird typischerweise unter den Membranmodulen ausgelöst, um das Scheuern und die Verringerung des Verschmutzungen zu senken.

Vor- und Nachteile:

Vorteile:

Niedrigerer Energieverbrauch (Pumpen): Arbeitet unter niedrigem Transmembrandruck (TMP), was im Vergleich zu externen Systemen weniger Energie für das Permeatabsaugen erfordert.

Kleinerer Fußabdruck: Die Integration der Membranen in den biologischen Panzer spart den Raum, indem die Notwendigkeit separater Klärer und Pumpenstationen zwischen biologischen und membranigen Einheiten beseitigt wird.

Einfache Betrieb und Wartung: Relativ unkompliziert zu bedienen, und die Wartung (wie die Reinigung) kann häufig durchgeführt werden in situ .

Effektive Verschmutzungskontrolle: Die kontinuierliche Belüftung bietet eine effektive Auslassung der Membranoberfläche und beiträgt dazu, das Verschmutzung zu mildern.

Nachteile:

Niedrigerer Fluss: Im Allgemeinen arbeitet bei niedrigeren durchschnittlichen Flussraten, um das Verschmutzung im Vergleich zu externen Systemen zu minimieren.

Erfordert ein großes Tankvolumen: Die Membranmodule belegen den Raum innerhalb des Bioreaktors und erfordern ein größeres Gesamtpanzervolumen für eine gegebene Kapazität im Vergleich zu herkömmlichen Aktivschlamm.

Anfälligkeit für Schäden: Membranen werden direkt dem gemischten Alkohol ausgesetzt, wodurch das Risiko einer Schädigung durch große Schmutzer erhöht wird, wenn die Vorbehandlung nicht ausreicht.

Anwendungen, bei denen untergetauchte MBRs bevorzugt werden: Untergetauchte MBRs sind die häufigste Konfiguration für die kommunale Abwasserbehandlung, die industriellen Einrichtungen mit kleinen bis mittleren, und Anwendungen, bei denen der Platz eine Prämie ist und die Energieeffizienz von entscheidender Bedeutung ist. Sie eignen sich besonders gut für qualitativ hochwertige Projekte zur Produktion und Wasserreuer.

Beschreibung der Konfiguration: In einem externen oder Nebenstrom -MBR -System befinden sich die Membranmodule außerhalb des biologischen Hauptreaktors. Mischlauge wird kontinuierlich aus dem Bioreaktor durch eine Hochdruckschleife zu den Membranmodulen gepumpt, wo der Permeat getrennt ist. Die konzentrierte gemischte Flüssigkeit wird dann in den Bioreaktor zurückgegeben.

Vor- und Nachteile:

Vorteile:

Höherer Fluss: Kann bei höheren Transmembrandrücken und damit höhere Flussraten aufgrund der Fähigkeit zur Pumpen bei höheren Geschwindigkeiten über die Membranoberfläche arbeiten.

Einfacherer Modulersatz/Wartung: Membranen sind für Inspektion, Reinigung (CIP) und Austausch besser zugänglich, ohne den biologischen Prozess zu stören.

Bessere Kontrolle über Betriebsbedingungen: Das Pumpen ermöglicht eine präzise Kontrolle der Querstromgeschwindigkeit, die die Verschmutzung der Kontrolle hilft.

Weniger Platz im Bioreaktor: Der biologische Tank ist frei von Membranmodulen und ermöglicht möglicherweise eine effizientere Verwendung des Bioreaktorvolumens für die biologische Aktivität.

Nachteile:

Höherer Energieverbrauch (Pumpen): Erfordert signifikante Energie für das Pumpen des gemischten Alkohols bei hoher Geschwindigkeit durch die Membranmodule.

Größerer Fußabdruck: Im Allgemeinen erfordert eine größere Gesamtfläche aufgrund der getrennten Position des Membranskids und der damit verbundenen Pumpinfrastruktur.

Höhere Kapitalkosten: Komplexere Rohr- und Pumpenvereinbarungen können zu höheren anfänglichen Investitionen führen.

Erhöhtes Verschmutzungspotential: Wenn die Querstromgeschwindigkeit nicht optimiert ist, kann das Verschmutzung immer noch ein wesentliches Problem sein.

Anwendungen, bei denen externe MBRs bevorzugt werden: Externe MBRs werden häufig für große industrielle Abwasserbehandlungsanlagen, Anwendungen mit stark konzentrierten oder schwer zu behandelnden Abwärtstraten oder bei Bedarf bestimmter Modulgeometrien (wie tubuläre Keramikmembranen) ausgewählt. Sie werden auch bevorzugt, wenn robuste Reinigungsverfahren, die die Entfernung von Modulen erfordern, erwartet werden.

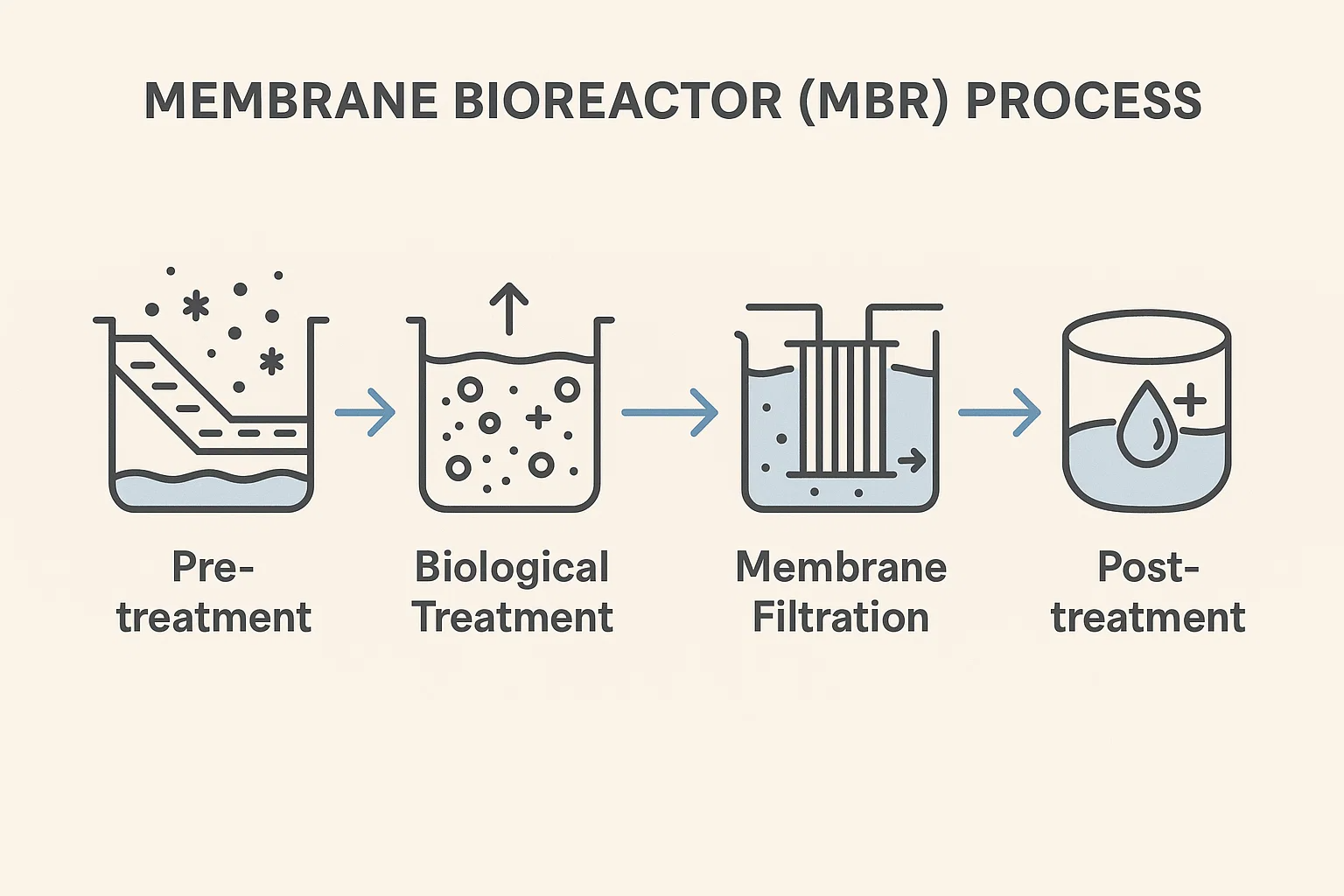

Der MBR -Prozess ist ein integriertes System, das das Abwasser durch eine Reihe physischer und biologischer Schritte effizient behandelt. Während die genaue Konfiguration variieren kann, bleiben die Kernphasen konsistent, sodass eine robuste Verunreinigungsentfernung gewährleistet.

Eine effektive Vorbehandlung ist für den langfristigen, stabilen Betrieb eines MBR-Systems von größter Bedeutung. Es schützt die nachgelagerten Membranmodule vor Schäden und übermäßiger Verschmutzung, die für die Aufrechterhaltung der Systemleistung und Langlebigkeit von entscheidender Bedeutung sind.

Screening und Körnchenentfernung: Die allererste Verteidigungslinie und das Screening beinhaltet die Übergabe von Rohwasser durch Bildschirme mit zunehmend feineren Öffnungen. Dieser Schritt entfernt große Trümmer wie Lumpen, Kunststoffe und andere feste Abfälle, die die Pumpen verstopfen oder die Membranen physisch beschädigen können. Nach dem Screening werden Grit -Entfernungssysteme (wie Kammkammern) verwendet, um schwerere anorganische Partikel wie Sand, Kies und Schlick auszutragen, was zu Schleifverschleiß bei Geräten führen und sich in Tanks ansammeln kann. Für MBRs ist ein feines Screening (typischerweise 1-3 mm, manchmal sogar noch feiner) für den Schutz der empfindlichen Membranen von entscheidender Bedeutung.

Ausgleich: Abwassereinfluss kann den ganzen Tag über die Durchflussrate, Konzentration und Temperatur erheblich schwanken. Ein Ausgleichstank dient als Puffer und glättet diese Variationen. Durch die Bereitstellung eines relativ konsistenten Flusses und einer relativ konsistenten Qualität für die nachgeschaltete biologische Behandlung hilft die Ausgleich bei der Verhinderung von Schockbelastungen in der mikrobiellen Gemeinschaft und minimiert plötzliche Veränderungen der Membranbetriebsbedingungen, wodurch die Gesamtstabilität und -leistung verbessert werden.

Dies ist das Herzstück des MBR -Systems, in dem Mikroorganismen die Schadstoffe aktiv abbauen.

Aktivierten Schlammprozess in MBR: Im Gegensatz zu herkömmlichen aktivierten Schlammsystemen, die für die Feststoff-Flüssigkeits-Trennung auf Schwerkraft angewiesen sind, integriert der MBR Membranen direkt in oder nach dem biologischen Reaktor. Dies ermöglicht signifikant höhere Konzentrationen von Mischlikor-Suspended-Feststoffen (MLSS) innerhalb des Bioreaktors, die häufig zwischen 8.000 und 18.000 mg/l liegen, verglichen mit 2.000 bis 4.000 mg/l in herkömmlichen Systemen. Diese höhere Biomassekonzentration bedeutet:

Verbesserter biologischer Abbau: Weitere Mikroorganismen sind vorhanden, um organische Substanz (BSB/CSB) zu konsumieren, was zu einer schnelleren und effizienteren Entfernung von Schadstoffen führt.

Reduzierter Fußabdruck: Die erhöhte Behandlungseffizienz ermöglicht kleinere Reaktorvolumina, um die gleiche Behandlungskapazität zu erreichen.

Längere Schlammretentionszeit (SRT): Die Membranen behalten die Biomasse bei und ermöglichen eine viel längere SRT als hydraulische Retentionszeit (HRT). Eine längere SRT fördert das Wachstum langsamer wachsender, spezialisierter Mikroorganismen, die komplexe Schadstoffe abbauen und die Merkmale des Schlamms verbessern können (obwohl das Absetzen nicht direkt zur Trennung verwendet wird).

Reduzierte Schlammproduktion: Der Betrieb bei längeren SRTs führt im Allgemeinen zu einer niedrigeren Nettoschlammproduktion, wodurch die Entsorgungskosten gesenkt werden.

Nährstoffentfernung (Stickstoff und Phosphor): MBRs sind bei der Nährstoffentfernung sehr effektiv und übertreffen konventionelle Systeme häufig aufgrund ihrer Fähigkeit, ideale Bedingungen für die Nitrifizierung und Denitrifizierung von Bakterien aufrechtzuerhalten.

Stickstoffentfernung: Durch eine Kombination aus aeroben und anoxischen (oder anoxischen/anaeroben) Zonen erreicht. In aeroben Zonen wird Ammoniak in Nitrit und dann in Nitrat (Nitrifikation) umgewandelt. In anoxischen Zonen wird Nitrat in Abwesenheit von Sauerstoff und mit einer verfügbaren Kohlenstoffquelle in Stickstoffgas (Denitrifikation) umgewandelt, das dann in die Atmosphäre freigesetzt wird. Die hohen MLSS und die präzise Kontrolle über gelösten Sauerstoff erleichtern eine effiziente Nitrifikation und Denitrifikation.

Phosphorentfernung: Die Entfernung der biologischen Phosphor (BPR) kann durch Einbeziehung einer anaeroben Zone erreicht werden, in der Phosphor-Akkumulationsorganismen (PAOS) lösliche Phosphor unter anaeroben Bedingungen aufnehmen und diese dann unter aeroben Bedingungen freisetzen und eine noch größere Menge von Phosphor aufnehmen. Die Entfernung des chemischen Phosphors (z. B. Dosierung mit Metallsalzen) kann auch leicht integriert werden, häufig direkt in den MBR-Tank oder als Nachbehandlungschritt, wobei die Membranen eine vollständige Entfernung von chemisch ausgefälltem Phosphor sicherstellen.

Dies ist der physikalische Trennschritt, der den MBR von der konventionellen biologischen Behandlung unterscheidet.

Überblick über Trennungsprozess: Der biologisch behandelte gemischte Alkohol wird mit der Membranoberfläche in Kontakt gebracht. Eine Antriebskraft, typischerweise ein leichtes Saug (für untergetauchte MBRs) oder Druck (für externe MBRs), zieht das saubere Wasser (Permeat) durch die mikroskopischen Poren der Membran. Suspendierte Festkörper, Bakterien, Viren und organische Verbindungen mit hohem Molekulargewicht werden auf der Membranoberfläche oder in seinen Poren physisch aufbewahrt. Diese physische Barriere sorgt für ein Abwasser, das praktisch frei von aufgehängten Feststoffen ist und bei Krankheitserregern stark verringert wird.

Fluss- und Transmembrandruck (TMP):

Fluss: Bezieht sich auf das Volumen des Permeates pro Zeiteinheit der Membranfläche pro Zeiteinheit (z. B. l/m²/h oder LMH). Es ist ein Maß für die Produktivität der Membran. Ein höherer Fluss bedeutet mehr mit weniger Membranbereich behandeltes Wasser.

Transmembrandruck (TMP): Dies ist die Druckdifferenz über die Membran, die den Filtrationsprozess antreibt. Es ist die Kraft, die erforderlich ist, um Wasser durch die Membran zu ziehen.

Beziehung: Wenn die Filtration fortschreitet, akkumuliert sich das Material auf der Membranoberfläche und in seinen Poren, was zu einem erhöhten Strömungswiderstand führt. Um einen konstanten Fluss aufrechtzuerhalten, muss sich der TMP im Laufe der Zeit erhöhen. Wenn der TMP konstant bleibt, nimmt der Fluss im Verlauf der Verschmutzung ab. Die Überwachung der Beziehung zwischen Fluss und TMP ist entscheidend, um die Membranleistung und die Planungsreinigungszyklen zu verstehen. Eine regelmäßige Reinigung (physikalisch und/oder chemisch) ist wichtig, um das Verschmutzung zu kontrollieren und einen optimalen TMP und einen optimalen Fluss aufrechtzuerhalten.

Während MBR -Abwasser von außergewöhnlich hoher Qualität ist, müssen bestimmte Anwendungen möglicherweise weiteres Polieren erfordern.

Desinfektion: Für Anwendungen, die ein sehr hohes Maß an Erregerentfernung erfordern, wie z. Gemeinsame Desinfektionsmethoden umfassen:

Ultraviolett (UV) Desinfektion: Verwendet UV -Licht, um verbleibende Mikroorganismen durch Beschädigung ihrer DNA zu inaktivieren. Es ist effektiv, hinterlässt keinen Rest und wird häufig für Wiederverwendung von Anwendungen bevorzugt.

Chlorierung/Entchlor: Beinhaltet das Hinzufügen von Chlorverbindungen zum Abtöten von Krankheitserregern, gefolgt von einer Entchlorung, um das Restchlor vor der Entlassung oder Wiederverwendung zu entfernen.

Ozonierung: Verwendet Ozongas (ein starkes Oxidationsmittel) zur Desinfektion und Entfernung von Mikropollutanten.

Polieren: Bei hochspezialisierten Anwendungen wie dem industriellen Prozess Wasser oder indirekter Wiederverwendung von Trinkern können weitere Polierschritte erforderlich sein, um die verbleibenden Verunreinigungen (z. B. Salze, Spuren organische Verbindungen) zu entfernen. Diese können umfassen:

Reverse Osmose (RO): Ein sehr feiner Membranprozess, bei dem gelöste Salze und praktisch alle anderen Verunreinigungen entfernt werden und ultrales Wasser erzeugt. Das MBR-Abwasser dient als hervorragende Vorbehandlung für RO und schützt die RO-Membranen vor Fouling.

Nanofiltration (NF): Ein Membranprozess verdorbener als RO, aber feiner als Ultrafiltration, das zur selektiven Entfernung von multivalenten Ionen und größeren organischen Molekülen verwendet wird.

Aktivierte Kohlenstoffadsorption: Wird verwendet, um Spuren organische Verunreinigungen, Gerüche und Farben zu entfernen.

Ionenaustausch: Zur gezielten Entfernung bestimmter Ionen.

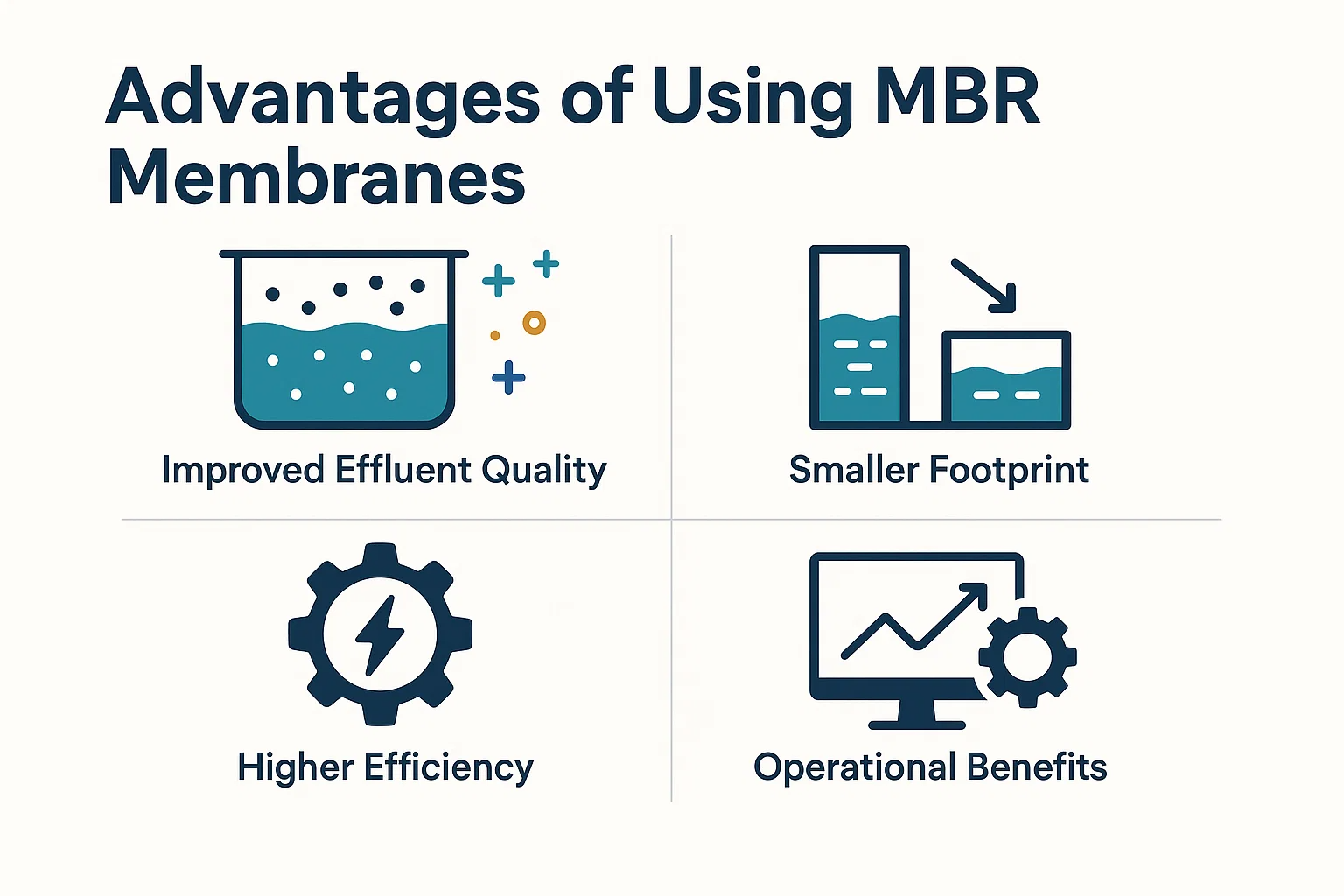

Die integrierten Natur- und fortschrittlichen Trennungsfähigkeiten der MBR -Technologie bieten eine Vielzahl von Vorteilen gegenüber herkömmlichen Abwasserbehandlungsmethoden, was es zu einer überzeugenden Wahl für eine Vielzahl von Anwendungen macht.

Einer der bedeutendsten Vorteile von MBR-Systemen ist die Fähigkeit, ein außergewöhnlich hochwertig behandeltes Abwasser zu produzieren.

Entfernung von suspendierten Feststoffen und Krankheitserregern: Im Gegensatz zu herkömmlichen aktivierten Schlammsystemen, die auf der Schwerkraftsedimentation angewiesen sind, verwenden MBRs eine physikalische Membranbarriere. Diese Barriere behält praktisch alle suspendierten Feststoffe (TSS), einschließlich Bakterien, Protozoen und sogar viele Viren, effektiv bei. Der Permeat ist kristallklar und hat durchweg eine extrem niedrige Trübung. Diese hohe Filtration stellt sicher, dass das behandelte Wasser frei von Partikeln ist, die sonst zu einer Neukontamination oder schlechtem nachgeschalteten Prozessen führen könnten.

Besprechung strenger Entladungsstandards: Die überlegene Abwasserqualität von MBRs übertrifft häufig die Anforderungen an Standardentladungsgenehmigungen. Dies wird in Regionen mit strengen Umweltvorschriften immer wichtiger, die es ermöglichen, die Einrichtungen für den biochemischen Sauerstoffbedarf (BSB), den chemischen Sauerstoffbedarf (CSB), die Gesamtspannfeststoffe (TSS), den Stickstoff und das Phosphor zu erfüllen oder zu überschreiten. Diese Fähigkeit bietet Umweltkonformität und kann eine größere Betriebsflexibilität für Entladungspunkte bieten.

Space ist ein kostbares Ware, insbesondere in städtischen Gebieten und für Industrieanlagen. Die MBR-Technologie bietet erhebliche platzsparende Vorteile.

Vergleich mit herkömmlichen Abwasserbehandlungsanlagen: MBR -Systeme können die gleiche oder sogar bessere Behandlungskapazität in einem deutlich kleineren physikalischen Bereich im Vergleich zu herkömmlichen aktivierten Schlammanlagen erreichen. Dies ist in erster Linie auf zwei Faktoren zurückzuführen:

Beseitigung von sekundären Klärern: Die Membranen ersetzen direkt die großen, landintensiven sekundären Klärer, die für die Trennung von fester Flüssigkeit in herkömmlichen Pflanzen verwendet werden.

Höhere Biomassekonzentration: MBRs arbeiten mit viel höheren Konzentrationen an aktiven Biomasse (MLSS) im Bioreaktor. Dies bedeutet, dass eine biologische Behandlung in einem kleineren Tankvolumen auftritt.

Platzsparende Vorteile: Dieser reduzierte Fußabdruck ist besonders vorteilhaft für:

Städtische Gebiete: Wo Land teuer und knapp ist.

Nachrüstung bestehender Pflanzen: Ermöglichen von Kapazitäts -Upgrades innerhalb einer vorhandenen Standortgrenze.

Industrieanlagen: Wo verfügbares Land für Kernproduktionsprozesse begrenzt oder benötigt sein kann.

MBR -Systeme sind durch ihre verbesserte Behandlungseffizienz über mehrere Parameter hinweg gekennzeichnet.

Erhöhte Biomassekonzentration: Wie bereits erwähnt, ermöglicht die Fähigkeit der Membranen, alle Biomasse innerhalb des Reaktors beizubehalten, MLSS -Konzentrationen mehrmals höher als herkömmliche Systeme. Dies führt zu:

Schnellere Reaktionsgeschwindigkeiten: Weitere Mikroorganismen sind vorhanden, um Schadstoffe pro Volumeneinheit abzubauen.

Verbesserte Widerstand gegen Stoßbelastungen: Eine größere, robustere mikrobielle Bevölkerung kann plötzliche Veränderungen in der einflussreichen Qualität oder Quantität besser bewältigen.

Längere Schlammretentionszeit (SRT): Membranen ermöglichen ein sehr langes SRT, das das Wachstum von langsam wachsenden Nitrifizierbakterien und spezialisierten Organismen für den komplexen Schadstoffabbau ermöglicht, die allgemeine Nährstoffentfernung verbessert und die Schlammausbeute reduziert.

Reduzierte Schlammproduktion: Aufgrund der langen SRTs und des effizienten Zusammenbruchs der organischen Substanz ist die Menge des von MBRs erzeugten überschüssigen Schlamms im Allgemeinen niedriger als die aus herkömmlichen aktivierten Schlammprozessen. Dies führt direkt in reduzierte Schlammhandhabung, Entwässerung und Entsorgungskosten, was ein erheblicher Betriebskosten sein kann.

MBRs bieten mehrere Vorteile, die zu einem einfacheren und stabileren Betrieb beitragen.

Automatisierter Betrieb: Moderne MBR -Systeme sind stark automatisiert, wobei fortschrittliche Steuerungssysteme wichtige Parameter wie Transmembrandruck (TMP), Fluss und gelöste Sauerstoff überwacht werden. Dies ermöglicht eine optimierte Leistung, automatisierte Reinigungszyklen und Fernüberwachungsfunktionen.

Reduzierte Bediener -Intervention: Das hohe Automatisierungsgrad und die inhärente Stabilität des MBR-Prozesses bedeutet von den Betreibern weniger tägliche manuelle Eingriffe im Vergleich zu herkömmlichen Pflanzen. Während qualifizierte Betreiber immer noch für Überwachung und Wartung von entscheidender Bedeutung sind, behandelt das System viele Routinemaßnahmen automatisch, wodurch das Personal für andere Aufgaben freigegeben und das Risiko menschlicher Fehler verringert wird. Die Beseitigung von Erleichterungsproblemen (wie Bullen oder Schaum) vereinfacht auch das tägliche Management.

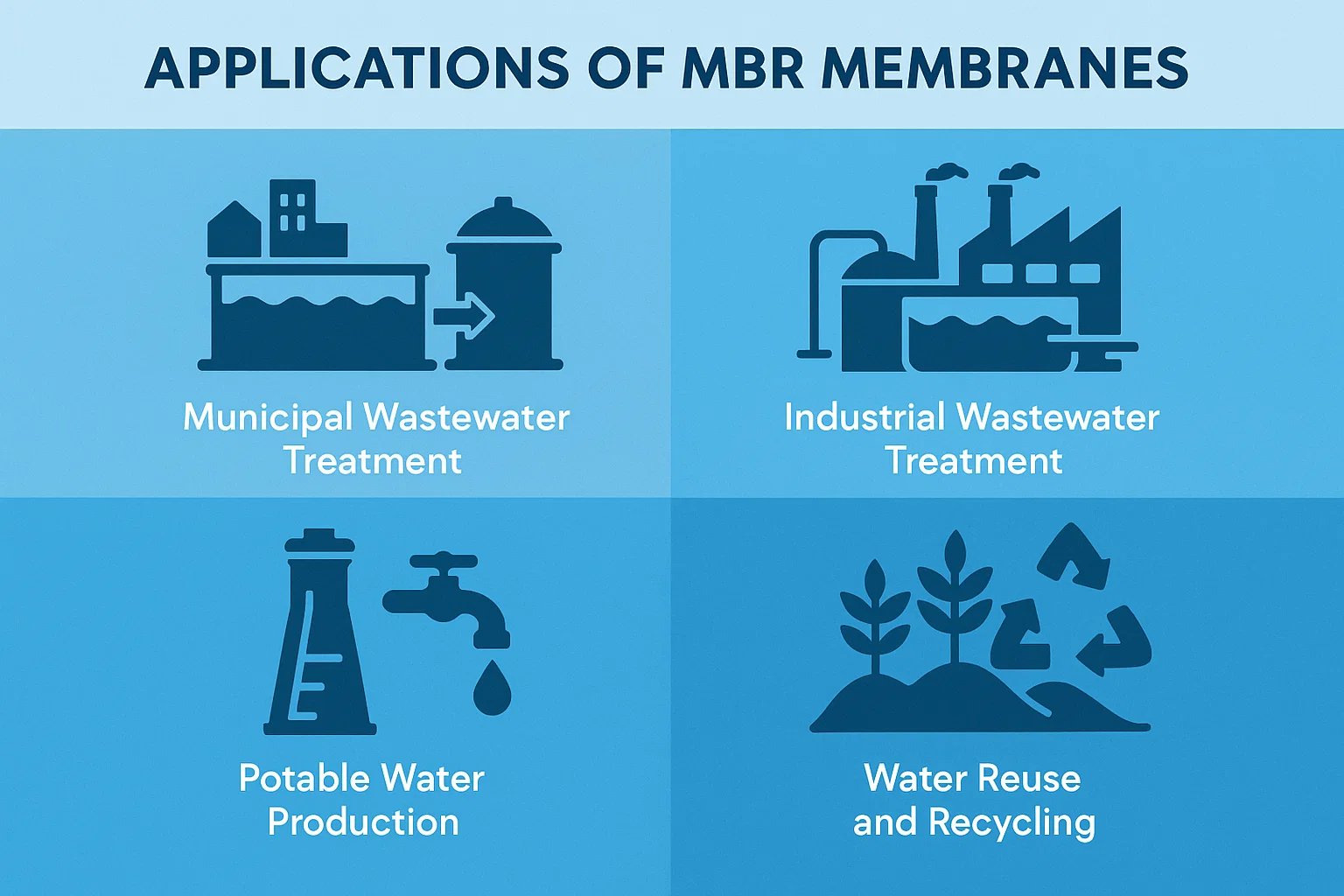

Die bemerkenswerte Qualität des Abwassers, das von MBR -Systemen produziert wurde und mit ihren kompakten Design- und Betriebsvorteilen gekoppelt ist, hat zu ihrer weit verbreiteten Einführung in verschiedenen Sektoren geführt. Von der städtischen Abwasserbehandlung bis hin zu speziellen industriellen Prozessen und wichtigen Initiativen zur Wiederverwendung von Wasser ist die MBR -Technologie als Eckpfeiler des modernen Wassermanagements.

Die primäre und am weitesten verbreitete Anwendung der MBR -Technologie ist die Behandlung von Haushaltsabfällen.

Behandlung von Hausabwasser: MBRs werden zunehmend für kommunale Abwasserbehandlungsanlagen (WWTPs) bevorzugt, insbesondere in städtischen und vorstädtischen Gebieten, in denen die Verfügbarkeit von Land begrenzt ist oder in denen strengere Entlastungsvorschriften vorhanden sind. Sie entfernen organische Substanz, suspendierte Feststoffe und Krankheitserreger aus Haushalt und kommerziellem Abwasser und produzieren konsequent ein Abwasser, das signifikant sauberer ist als das aus herkömmlichen Aktivschlammprozessen. Dies führt zu verringerten Umweltauswirkungen auf den Empfang von Gewässern.

Erfüllung der Anforderungen an die städtische Wasserrückverwendung: Mit wachsenden Bevölkerungsgruppen und zunehmendem Wasserstress versuchen Städte weltweit eher nach Abwasser als wertvolle Ressource als als Abfallprodukt. Das MBR -Abwasser ist von hoher Qualität (geringe Trübung, praktisch keine suspendierten Feststoffe und hoher Entfernung von Erreger), ist idealerweise als Futter für weitere fortschrittliche Behandlungsprozesse für Wasserverwendungsanwendungen geeignet. Dies umfasst unter anderem die Bewässerung von öffentlichen Parks, Golfplätzen und landwirtschaftlichen Ländern sowie das Lasten von Wasser- und Grundwasserleiter.

Industrielle Abfälle sind häufig durch hohe Konzentrationen spezifischer Schadstoffe, schwankende Belastungen und herausfordernde chemische Zusammensetzungen gekennzeichnet. MBRs bieten eine robuste und anpassbare Lösung für diese komplexen Ströme.

Anwendungen in Lebensmitteln und Getränken, Pharmazeutika, Textilien und chemischen Industrien:

Essen und Getränk: Abwasser aus der Lebensmittel- und Getränkeverarbeitung enthält häufig hohe organische Lasten, Fette, Öle und Fett (Nebel). MBRs verarbeiten diese Lasten effektiv und ermöglichen die Einhaltung der Entladungsgrenzen oder sogar die zur interne Wiederverwendung geeignete Wasserproduktion (z. B. Waschung, Kesselfutter).

Pharmazeutika: Pharmazeutisches Abwasser kann komplexe und manchmal hemmende organische Verbindungen sowie aktive pharmazeutische Inhaltsstoffe (APIs) enthalten. MBRs mit ihren Langschlammretentionszeiten und stabilen Biomasse sind wirksam bei der Abbau dieser Verbindungen und produzieren ein qualitativ hochwertiges Abwasser, wodurch die Umweltfreisetzung potenter Chemikalien minimiert.

Textilien: Textilabwasser ist oft stark gefärbt und enthält verschiedene Farbstoffe und Chemikalien. MBRs können Farb- und organische Schadstoffe effizient entfernen, um die Einhaltung der Einhaltung zu unterstützen und möglicherweise die Wiederverwendung von Wasser innerhalb des Färberprozesses oder für andere nicht treue Verwendungszwecke zu erleichtern.

Chemische Industrie: Chemische Pflanzen produzieren verschiedene und oft gefährliche Abwasserströme. Die robuste Natur von MBRs, insbesondere bei der Verwendung chemisch resistenter Polymer- oder Keramikmembranen, ermöglicht die Behandlung herausfordernder Abwässer und verringert häufig die Notwendigkeit einer kostspieligen Entsorgung außerhalb des Standorts.

Spezifische Schadstoffentfernung: Abgesehen von der Entfernung der allgemeinen organischen und suspendierten Feststoffe sind MBRs in der Lage, auf spezifische Schadstoffe abzuzielen. Ihre Fähigkeit, eine vielfältige und hoch konzentrierte mikrobielle Population aufrechtzuerhalten, ermöglicht den Abbau von widerspenstigen organischen Verbindungen und die effiziente Nitrifikation/Denitrifikation zur Entfernung von Stickstoff, was für viele industrielle Abwässer von entscheidender Bedeutung ist. In Kombination mit anderen Prozessen (z. B. aktiviertem Kohlenstoffpulver) können MBRs sogar aufkommende Verunreinigungen wie Mikropollutanten ansprechen.

Während MBRs in erster Linie Abwasser behandeln, macht sie ihre Abwässerqualität zu einem hervorragenden Vorbehandlungsschritt für Systeme zur Herstellung von Trinkwasser, insbesondere aus beeinträchtigten Wasserquellen oder für fortschrittliche Wasserreinigungsschemata.

MBR als Vorbehandlung für die Umkehrosmose: Wenn das ultimative Ziel darin besteht, Wasser von Trinkqualität (oder sogar höher für ultrapur industrielle Anwendungen) zu produzieren, ist die Umkehrosmose (RO) häufig die Technologie der Wahl zum Entfernen von gelösten Salzen und Spurenverschmutzungen. RO -Membranen sind jedoch sehr anfällig für Verschmutzung durch suspendierte Feststoffe, organische Substanz und Mikroorganismen. MBR -Abwasser, das praktisch frei von diesen Foulants ist, dient als idealer Futter für RO -Systeme. Diese MBR-RO-Kombination erweitert die Lebensdauer von RO-Membranen erheblich, verringert ihre Reinigungsfrequenz und senkt die Gesamtbetriebskosten, wodurch wirtschaftliche Reinigung der fortschrittlichen Wasserreinigung reduzierbarer wird.

Herstellung hochwertiger Trinkwasser: Bei indirekten Trinkversuche (IPR) oder DRPR-Schemata (Direct Trinkable Rayable REUS) stehen MBR-RO-Systeme, die häufig von fortgeschrittenen Oxidationsprozessen (AOP) gefolgt werden, an der Spitze der Erzeugung von Wasser, das strenge Trinkwasserstandards erfüllt oder übertrifft. Dies ermöglicht es den Gemeinden, ihre Trinkwasserversorgung mit behandeltem Abwasser zu erhöhen, was erheblich zur Wassersicherheit beiträgt.

Die Fähigkeit von MBRs, eine qualitativ hochwertige, desinfizierte Abwasser zu erzeugen, positioniert sie direkt als Schlüsseltechnologie für verschiedene Wiederverwendungs- und Recyclinganwendungen für Wasser und reduziert die Abhängigkeit von Süßwasserquellen.

Bewässerung: Das MBR -Abwasser wird häufig für die uneingeschränkte Bewässerung von landwirtschaftlichen Pflanzen, Golfplätzen, öffentlichen Landschaften und Wohngebieten verwendet. Seine niedrigen suspendierten Feststoffe und die Anzahl der Erreger minimieren Gesundheitsrisiken und verhindern die Verstopfung von Bewässerungssystemen.

Industrielle Kühlung: Viele Branchen benötigen große Mengen Wasser zum Abkühlen von Türmen und zur Verarbeitung von Kühlung. Mit MBR behandeltes Wasser kann die Nachfrage nach frischem Make-up-Wasser erheblich ausgleichen und die Betriebskosten und die Umweltauswirkungen senken. Das niedrige Verschmutzungspotential von MBR -Abwasser ist besonders vorteilhaft für Wärmeaustauschgeräte.

Indirekte Trinkverwendung: Dies beinhaltet die Einführung von hoch behandeltem Abwasser in einen Umweltpuffer, wie z. MBR-Systeme sind eine kritische Komponente im Multi-Barrier-Ansatz für solche Schemata, um die Qualität des Wassers in den Umweltpuffer zu gewährleisten. Der hochwertige MBR-Permeat minimiert das Risiko für die Umwelt und die zukünftige Trinkwasserversorgung.

Während die MBR -Technologie erhebliche Vorteile bietet, ist sie nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend für ein erfolgreiches Design, Betrieb und die Wartung von MBR -Systemen.

Membranverschmutzung bleibt die bedeutendste operative Herausforderung in MBR -Systemen. Es bezieht sich auf die Akkumulation verschiedener Materialien auf der Membranoberfläche oder in seinen Poren, was zu einer Abnahme des Permeatflusses und zu einer Zunahme des Transmembrandrucks (TMP) führt.

Arten der Verschmutzung (organisches, anorganisches, biologisches):

Bio -Verschmutzung: Verursacht durch die Ablagerung und Adsorption löslicher organischer Verbindungen (wie Proteine, Polysaccharide, huminische Substanzen und Fette, Öle und Fett - Nebel) vom Abwasser auf die Membranoberfläche und in die Poren. Diese klebrigen Substanzen bilden eine "Kuchenschicht" oder Blockporen, was die hydraulische Widerstand erheblich erhöht.

Anorganische Verschmutzung (Skalierung): Tritt bei gelösten anorganischen Salzen auf (z. B. Calciumcarbonat, Magnesiumhydroxid, Siliciumdioxid und Eisenausfällen) über die Löslichkeitsgrenzen und schlägt direkt auf die Membranoberfläche aus. Dies bildet harte, kristalline Schichten, die schwer zu entfernen sind.

Biologische Verschmutzung (Biofouling): Beinhaltet das Wachstum von Mikroorganismen (Bakterien, Pilze, Algen) auf der Membranoberfläche und bildet ein schleimes, zäher Biofilm. Diese Biofilme tragen nicht nur zur hydraulischen Resistenz bei, sondern können auch extrazelluläre polymere Substanzen (EPS) ausschalten, die die organische Verschmutzung weiter verbessern und die Entfernung stark resistent sind.

Kolloidale Verschmutzung: Ergebnisse aus der Akkumulation feiner, nicht settierbarer Partikel (z. B. Ton, Schlick, Metallhydroxide), die sich auf der Membranoberfläche oder der Lodge in den Poren abschließen.

Faktoren, die das Verschmutzung beeinflussen: Fouling ist ein komplexes Phänomen, das von einer Vielzahl von Faktoren beeinflusst wird:

Abwassermerkmale: Hohe Konzentrationen an suspendierten Feststoffen, organischen Substanz, Nährstoffen und spezifischen anorganischen Ionen im Einfluss können das Fouling verschlimmern.

Betriebsbedingungen: Hohe Flussraten, unzureichende Belüftung (zum Durchsuchen in untergetauchten MBRs), kurze Hydraulikretentionszeiten (HRT) und instabile Eigenschaften gemischter Alkohol (z. B. pH -Schwankungen, schlechte Schlammfilterbarkeit) können die Fouling beschleunigen.

Membraneigenschaften: Das Material (Hydrophobizität/Hydrophilie), Porengröße, Oberflächenladung und Rauheit der Membran selbst kann seine Anfälligkeit für die Verschmutzung beeinflussen.

Trotz der langfristigen Vorteile können das anfängliche Kapital und die laufenden Betriebskosten von MBR-Systemen höher sein als herkömmliche Behandlungsmethoden.

Erstinvestitionskosten: MBR -Systeme beinhalten typischerweise einen höheren anfänglichen Investitionsausgaben im Vergleich zu herkömmlichen aktivierten Schlammanlagen, hauptsächlich aufgrund von:

Membranmodul Kosten: Die Membranen selbst sind ein wesentlicher Bestandteil der Kapitalkosten.

Spezialausrüstung: MBRs benötigen spezielle Pumpen, Gebläse für die Membran -Suche und fortschrittliche Steuerungssysteme, wobei die anfängliche Investition beiträgt.

Vorbehandlungsanforderungen: Die Notwendigkeit eines feineren Screenings und manchmal zusätzlichen Vorbehandlungsschritten zum Schutz der Membranen kann im Voraus die Kosten erhöhen.

Es ist jedoch wichtig zu beachten, dass der reduzierte Fußabdruck die Kosten für die Landerwerb in dicht besiedelten Gebieten manchmal ausgleichen kann.

Betriebskosten (Energie, Chemikalien):

Energieverbrauch: MBRs sind im Allgemeinen energieintensiver als herkömmliche Systeme, wobei die Belüftung (sowohl für die biologische Aktivität als auch für die Membran-Skur) der größte Energieverbraucher ist und häufig 50-70% des gesamten Energiebedarfs entspricht. Das Pumpen von Permeat trägt auch zum Energieverbrauch bei.

Chemische Kosten: Während MBRs die Schlammproduktion reduzieren, entstehen Kosten für Chemikalien, die bei der Membranreinigung (z. B. Chlor, Säuren, Alkalien) und manchmal für die Entfernung des chemischen Phosphors oder die pH -Einstellung des chemischen Phosphors verwendet werden.

Membranersatz: Membranen haben eine begrenzte Lebensdauer (je nach Betrieb) und ihr periodischer Ersatz stellt einen signifikanten wiederkehrenden Betriebskosten dar.

Die Aufrechterhaltung der physikalischen Integrität der Membranen ist von größter Bedeutung, um die Ausflussqualität zu gewährleisten.

Potenzial für Membranschäden: Membranen, insbesondere Hohlfasern, können anfällig für physische Schäden sein durch:

Schleifpartikel: Unzureichende Vorbehandlung, die zum Vorhandensein scharfer oder abrasiver Partikel im gemischten Alkohol führt.

Übermäßiger mechanischer Spannung: Hohe Saugdrücke, aggressive Luftströmung oder unsachgemäße Handhabung während der Installation oder Wartung können zu einem Faserbruch oder einem Rissfaser führen.

Chemischer Abbau: Die Exposition gegenüber übermäßig aggressiven Reinigungschemikalien oder hohen Konzentrationen von Oxidationsmitteln über lange Zeiträume kann das Membranmaterial beeinträchtigen.

Überwachung und Wartung: Um die Risiken von Membranschäden zu mildern und eine konsistente, strenge Überwachungs- und Wartungsprotokolle zu gewährleisten, sind es wesentlich:

Online -Überwachung: Die kontinuierliche Überwachung der Permeat -Trübung, des Transmembrandrucks (TMP) und des Flusses kann sofortige Hinweise auf einen Verstoß gegen die Membranintegrität liefern. Eine plötzliche Erhöhung der Trübungstrübchen ist eine rote Fahne.

Integritätstest: Regelmäßige Integritätstests wie Druckabbruch -Tests (PDT) oder Blasenpunkttests werden durchgeführt, um kleine Lecks oder Faserbrennungen zu erkennen, bevor sie die Abwasserqualität erheblich beeinflussen. Bei diesen Tests wird das Membranmodul mit Luft und Überwachung auf einen Druckabfall unter Druck gesetzt, der ein Leck anzeigt.

Visuelle Inspektionen: Durch regelmäßige visuelle Inspektionen der Membranmodule können sichtbare Anzeichen von Schäden oder übermäßiger Verschmutzung identifizieren.

Reparatur/Austausch: Beschädigte Fasern oder Module müssen unverzüglich repariert werden (z. B. durch Einstecken von defekten Fasern) oder ersetzt werden, um die Systemleistung und die Abwasserqualität aufrechtzuerhalten.

Effektive Aufrechterhaltung und rechtzeitige Reinigung sind absolut von entscheidender Bedeutung für die anhaltende Leistung, Langlebigkeit und die wirtschaftliche Lebensfähigkeit von MBR -Membranen. Ohne ein strenger Reinigungsschema würde das Membranverschmutzung das System schnell uneinheitlich machen.

Proaktive tägliche und wöchentliche Überwachung und einfache physikalische Maßnahmen bilden das Rückgrat der MBR -Wartung.

Überwachung von TMP und Fluss: Die kontinuierliche Überwachung des Transmembrandrucks (TMP) und des Permeatflusses ist der wichtigste Betriebsindikator für MBR -Systeme.

TMP -Trend: Unter normalem Betrieb nimmt TMP allmählich zu, wenn sich eine milde, reversible Foulantschicht aufbaut. Ein steiler oder plötzlicher Anstieg der TMP bedeutet eine schnelle Verschmutzung, was darauf hinweist, dass eine intensivere Reinigung oder Fehlerbehebung erforderlich ist.

Flusstrend: Die Aufrechterhaltung eines stabilen Flusses ist der Schlüssel. Eine Abnahme des Flusses bei einem konstanten TMP oder die Unfähigkeit, den Zielfluss aufrechtzuerhalten, signalisiert auch das Fouling und die Notwendigkeit einer Wirkung.

Die Betreiber verwenden diese Trends, um Reinigungszyklen zu planen und ihre Wirksamkeit zu bewerten. Trend historische Daten ermöglichen eine prädiktive Wartung und Optimierung von Reinigungsfrequenzen.

Visuelle Inspektionen: Regelmäßige visuelle Überprüfungen der Membranmodule und des Bioreaktors sind unerlässlich. Dies beinhaltet:

Luftrauchverteilung: Stellen Sie sicher, dass Luftdiffusoren unter den Membranen einheitlich und kräftiges Luftsuche liefern, um Foulants von der Membranoberfläche effektiv zu verdrehen. Blockierte Diffusoren können zu lokalisiertem Fouling führen.

Membranoberfläche: Auf der Suche nach sichtbarer Schlammakkumulation, Bio-Wachstum oder Anzeichen von physischen Schäden an den Membranfasern oder Blättern.

Bioreaktorgesundheit: Beobachtung des gemischten Alkohols auf Anzeichen von Schaum, Müll oder ungewöhnlicher Farbe, die auf einen ungesunden biologischen Prozess hinweisen könnten, der die Membranleistung beeinflusst.

Optimierung der Belüftung: Über das gerechte Scheuern muss die Belüftung sowohl für die biologische Aktivität (Sauerstoff für Mikroorganismen) als auch für die Membranreinigung optimiert werden. Die ordnungsgemäße Luftströmungsrate und -verteilung verhindern die Bildung einer dichten, irreversiblen Kuchenschicht auf der Membranoberfläche, wodurch die kontinuierliche Ablagerung lose gebundener Partikel sicherstellt.

MBR -Reinigungsmethoden werden typischerweise nach ihrer Intensität und Häufigkeit kategorisiert, von der routinemäßigen physikalischen Reinigung bis hin zu aggressiveren chemischen Interventionen.

Rückspülung (oder Rückfluss):

Beschreibung: Dies ist die häufigste und am wenigsten aggressive Reinigungsmethode. Es beinhaltet kurz, den Durchfluss von Permeat durch die Membran umzukehren und akkumulierte Foulants von der Membranoberfläche und zurück in den gemischten Alkohol zu schieben. Bei untergetauchten MBRs beinhaltet dies häufig die Ausübung eines leichten positiven Drucks von sauberem Permeat -Wasser (oder manchmal manchmal behandeltem Abwasser) von innen (Permeat) nach außen (gemischte Flüssigkeitsseite) der Membran. Die Luftfahrung setzt sich in der Regel während des Rückspülens fort, um die Ablagerung zu unterstützen.

Häufigkeit und Wirksamkeit: Rückspülen erfolgt häufig, oft alle 10 bis 20 Minuten für eine Dauer von 30 bis 60 Sekunden. Es ist sehr effektiv, lose, reversible Foulants (wie die dynamische Membran oder die leicht adsorbierten Partikel) zu entfernen und einen relativ stabilen Fluss während des normalen Betriebs aufrechtzuerhalten. Es wird als physische Reinigungsmethode angesehen.

Chemisch verbessertes Rückspülen (CEB):

Beschreibung: CEB ist eine intensivere physikalische Reinigungsmethode, bei der die Rückspülwasser eine geringe Reinigungschemikalie zugesetzt wird. Die chemische Lösung wird durch die Membran gepulst oder für kurze Zeit einweichen, bevor er zurückgewaschen wird. Dies kombiniert die physikalische Entfernung des Rückspülens mit der chemischen Wirkung, Foulants aufzulösen oder zu dispergieren.

Verwendung von Chemikalien zur Verbesserung des Rückspülens: CEB verwendet typischerweise Oxidationsmittel wie Natriumhypochlorit (NACLO) für organische und biologische Foulants oder Säuren (z. B. Zitronensäure) für anorganische Skalierung. Die chemische Konzentration ist niedriger als in einer vollständigen chemischen Reinigung und die Kontaktzeit kürzer.

Häufigkeit und Wirksamkeit: CEBs werden weniger häufig als Standard -Rückspülen durchgeführt, normalerweise einmal täglich bis einmal wöchentlich, abhängig von den Verschmutzungsraten. Sie sind wirksam, um anhaltendere und dennoch weitgehend reversibler, Foulants zu entfernen und die Notwendigkeit einer vollständigen chemischen Reinigung zu verzögern.

Chemische Reinigung (Reinigung in Ort-CIP):

Beschreibung: CIP ist eine aggressivere und weniger häufigere Reinigungsmethode, mit der die Membranpermeabilität wiederhergestellt werden kann, wenn physikalische und chemisch verstärkte Rückspülungen nicht mehr ausreichend sind. Es umfasst die Isolierung eines Membranmoduls oder einer Bank, die Entleerung des gemischten Alkohols und die Umwälzung konzentrierter chemischer Reinigungslösungen für längere Zeiträume (Stunden bis über Nacht) durch das Modul.

Arten von Reinigungsmitteln (Säuren, Alkalien, Oxidationsmittel):

Alkalische Reiniger (z. B. Natriumhypochlorit - Naclo, Natriumhydroxid - NaOH): Hochwirksam bei der Auflösung und Verteilung von organischen Foulants (Proteine, Polysaccharide, huminischen Substanzen) und biologischen Filmen. Naclo wirkt auch als Desinfektionsmittel.

Saure Reiniger (z. B. Zitronensäure, Oxalsäure, Salzsäure - HCl): In erster Linie zum Auflösen anorganischer Skalanten (z. B. Calciumcarbonat, Magnesiumhydroxid, Eisenausfälle).

Andere spezialisierte Reinigungskräfte: Abhängig von der spezifischen Foulant -Zusammensetzung können andere Chemikalien wie Enzyme (für bestimmte organische Verbindungen), Tenside oder proprietäre Formulierungen verwendet werden.

Reinigungsprotokolle: CIP beinhaltet typischerweise eine Abfolge von Schritten:

Isolation und Entwässerung: Das Membranmodul wird offline und aus gemischtem Alkohol entleert.

Spülung: Mit Permeat gespült, um lose Feststoffe zu entfernen.

Chemische Einweihung/Umwälzung: Die entsprechende Reinigungslösung (saure oder alkalisch, häufig nacheinander) wird eingeführt und entweder durch das Membranmodul für eine bestimmte Dauer und Temperatur (häufig erhöht, um die Reinigung zu verbessern) durch das Membranmodul einweichen.

Spülung: Eine gründliche Spülung mit sauberem Wasser ist nach der chemischen Reinigung von entscheidender Bedeutung, um alle chemischen Rückstände zu entfernen.

Rückkehr zum Dienst: Das Modul wird in den Dienst zurückgeführt, häufig mit einer überwachten Startphase.

Häufigkeit und Wirksamkeit: CIPs werden viel seltener, normalerweise einmal im Monat bis alle paar Monate oder durch den TMP-Trend, der eine voreingestellte Schwelle erreicht, diktiert. Sie sind sehr effektiv bei der Wiederherstellung eines signifikanten Teils der ursprünglichen Permeabilität der Membran und entfernen hartnäckige, irreversible Foulants, die sich im Laufe der Zeit ansammeln.

Offline-Reinigung (Reinigung des Ortes-COP): In einigen schweren Verschmutzungsszenarien oder zur periodischen tiefen Reinigung können Membranmodule aus dem Tank entfernt und in einem speziellen Reinigungstank außerhalb des Standorts eingeweicht oder gereinigt werden. Dies ermöglicht aggressivere Chemikalien, höhere Temperaturen oder längere Einweichenzeiten und kann für stark verschmutzte Module besonders effektiv sein.

Während die theoretischen Vorteile und Betriebsmechanismen der MBR-Technologie überzeugend sind, werden ihre wahren Auswirkungen am besten durch erfolgreiche reale Implementierungen demonstriert. Diese Fallstudien unterstreichen die Vielseitigkeit und Wirksamkeit von MBRs in verschiedenen Skalen und Anwendungen und bieten wertvolle Einblicke in ihre Leistung und die gewonnenen Lektionen.

Hier untersuchen wir einige hypothetische Beispiele, die gemeinsame und signifikante MBR -Anwendungen darstellen. Wenn Sie Ihren tatsächlichen Artikel schreiben, möchten Sie spezifische, veröffentlichte Fallstudien mit konkreten Daten finden.

Beispiel 1: Städtische Abwasserbehandlung für die Wiederverwendung von Wasser

Standort/Projekt: Stellen Sie sich das "Aquacity Reclaim -Projekt" in einer dicht besiedelten Küstenstadt vor (z. B. irgendwo mit Wasserknappheit wie Barcelona, Singapur oder Teilen Kaliforniens).

Problem behandelt: Die Stadt war mit zunehmendem Wasserbedarf, abnehmender Süßwasserressourcen und strengen Entladungsgrenzen für ihre herkömmliche Abwasserbehandlungsanlage (WWTP) ausgesetzt. Die bestehende Pflanze näherte sich ebenfalls seiner Kapazität und besetzte wertvolle städtische Land.

MBR -Lösung: Eine neue, zentralisierte MBR -Anlage wurde errichtet, die zur Behandlung von 50.000 m³/Tag (ca. 13,2 mgd) kommunalem Abwasser behandelt wurde. Das System verwendete untergetauchte polymere (PVDF) -Membranen. Das hochwertige MBR-Abwasser wurde dann durch UV-Desinfektion und ein kleiner Teil durch Umkehrosmose für industrielles Prozesswasser und indirekte Trinkverwendung weiter behandelt.

Leistungsdaten:

Abwasserqualität: Konsistent erreicht TSS <1 mg/l, BSB <3 mg/l, Gesamtstickstoff <5 mg/l und praktisch vollständige Entfernung von Fäkalien -Coliformen. Trübung typischerweise weniger als 0,1 NTU.

Fußabdruckreduzierung: Ersetzte ein herkömmliches System dreifache seiner Größe und befreit erhebliche Land für die öffentliche Nutzung.

Wasserreue: Ermöglichte es der Stadt, 30% ihres nicht-potierbaren Wasserbedarfs auszugleichen und zur Aufladung des Grundwasserleiters beizutragen, wodurch die Wassersicherheit verbessert wird.

Schlüssel zum Mitnehmen: Demonstriert die Fähigkeit von MBR, große kommunale Flüsse zu bewältigen und gleichzeitig ein qualitativ hochwertiges Abwasser zu bieten, das für eine fortgeschrittene Wiederverwendung geeignet ist und in städtischen Umgebungen erhebliche räumliche Vorteile geeignet ist.

Beispiel 2: industrielle Abwasserbehandlung in einer Lebensmittelverarbeitungsanlage

Standort/Projekt: "Greenfoods Processing Facility" in einem ländlichen Gebiet mit strengen lokalen Entladungsvorschriften (z. B. einer Milchfarm oder Getränkeanlage in den Niederlanden, die für hohe Umweltstandards bekannt).

Problem behandelt: Die Lebensmittelverarbeitungsanlage erzeugte ein hochfestes Abwasser mit schwankenden organischen Lasten (hoher BSB/Kabeljau, Fette, Öle und Fett) und konfrontierten Gebühren für eskalierende Entladung und potenzielle Erlaubnisverletzungen. Es bestand auch den Wunsch, den Süßwasserverbrauch zu verringern.

MBR -Lösung: Ein externes (Sidestream) MBR -System mit Keramikrohrmembranen wurde installiert, um 1000 m³/Tag (ca. 0,26 mgd) des Prozessabwassers zu behandeln. Die Wahl der Keramikmembranen war durch das Potenzial für Hochtemperaturreinigung und robuste Leistung gegen herausfordernde industrielle Foulants zurückzuführen. Das behandelte Wasser wurde für nichtkontakte Kühl- und Waschanwendungen wiederverwendet.

Leistungsdaten:

Schadstoffentfernung: Erreicht> 98% BSB -Entfernung,> 95% CSB -Entfernung und effektiv verwaltete Nebel, wodurch alle lokalen Entladungsgrenzen eingehalten werden.

Wasserrecycling: Ermöglichte das Recycling von ungefähr 70% des behandelten Abwassers, wodurch die Süßwasseraufnahme und das Ausflussvolumen signifikant reduziert wurde.

Robustheit: Nachgewiesene Belastbarkeit gegen organische Schocklasten und eine effektive Reinigung für bestimmte industrielle Foulants.

Schlüssel zum Mitnehmen: Veranschaulicht die robuste Leistung von MBR in herausfordernden industriellen Umgebungen, insbesondere bei Keramikmembranen, und erleichtert eine erhebliche Wiederverwendung und Einhaltung von Wasser.

Beispiel 3: Abwasserbehandlung in der Gemeinschaft

Standort/Projekt: "Mountain View Eco-Resort" in einer sensiblen ökologischen Zone (z. B. ein Nationalpark oder ein abgelegenes Touristenziel).

Problem behandelt: Das Resort benötigte eine kompakte, zuverlässige Abwasserbehandlungslösung, die ein außergewöhnlich sauberes Abweichung erzeugte, um die unberührte lokale Umgebung und die Bewässerung vor Ort zu schützen. Herkömmliche Systeme waren zu groß und komplex, um remote zu arbeiten.

MBR -Lösung: Es wurde ein kompaktes, modulares untergetauchtes MBR -System (200 m³/Tag, ca. 0,05 mgd) installiert. Die automatisierten Bedienelemente und der minimale Fußabdruck waren ideal für den abgelegenen Standort.

Leistungsdaten:

Abwasserqualität: Erzeugtes Abwasser, das für die direkte Entladung zu empfindlichen Gewässern und uneingeschränkte Bewässerung geeignet ist, wodurch ein konsequent sehr niedriger Nährstoff- und Krankheitserregergrenzen entspricht.

Betriebseinfachheit: Fernüberwachung und automatisierte Reinigungszyklen minimierten die Notwendigkeit einer konstanten Präsenz vor Ort.

Umweltschutz: Sorgte dafür, dass das lokale Ökosystem keine nachteiligen Auswirkungen auf das lokale Ökosystem hat.

Schlüssel zum Mitnehmen: Die Eignung von MBR für dezentrale Anwendungen, entfernte Standorte und empfindliche Umgebungen aufgrund ihrer kompakten Natur, hoher Abwasserqualität und operativer Stabilität beleuchtet.

Die Analyse früherer MBR -Implementierungen bietet entscheidende Einblicke für zukünftige Projekte, um gemeinsame Fallstricke zu vermeiden und die Leistung zu optimieren.

Häufige Fallstricke und wie man sie vermeidet:

Unzureichende Vorbehandlung: Dies ist die häufigste Ursache für MBR -Betriebsprobleme und Membranschäden. Lösungen umfassen ein robustes feines Screening (1-3 mm oder weniger), eine effektive Körnungentfernung und manchmal gelöste Luftflotation (DAF) für hohe Nebellasten.

Mangel an ordnungsgemäßes Design für die Verschmutzung der Kontrolle: Die Nichtbeachtung spezifischer Abwassermerkmale oder das Entwerfen einer unzureichenden Luftfahrt kann zu einem schnellen und irreversiblen Verschmutzung führen. Um dies zu vermeiden, sind gründliche Pilottests und erfahrene MBR -Konstrukteure erforderlich.

Unzureichende Operator -Schulung: MBRs sind anspruchsvolle Systeme. Die Betreiber benötigen umfassende Schulungen zu automatisierten Steuerelementen, Membranreinigungsprotokollen, Integritätstests und Fehlerbehebung.

Unterschätzung der Energiekosten: MBRs können zwar kompakt sind, können energieintensiv sein, hauptsächlich aufgrund der Belüftung. Eine sorgfältige Auslegung der Energieeffizienz (z. B. optimierte Luftfahrten, effiziente Gebläse) ist entscheidend.

Schlechte chemische Reinigungsstrategie: Die Verwendung der falschen Chemikalien, falschen Konzentrationen oder unzureichenden Einweichenzeiten kann zu ineffektiver Reinigung oder sogar zu Membranschäden führen. Ein systematischer Ansatz zur chemischen Reinigung, das häufig von Membranlieferanten geleitet wird, ist von entscheidender Bedeutung.

Best Practices für den MBR -Betrieb:

Proaktives Fouling -Management: Implementieren Sie regelmäßige Rückwasser und CEBs basierend auf TMP -Trends. Warten Sie nicht, bis eine schwerwiegende Verschmutzung CIP durchführt.

Konsequente Vorbehandlung: Stellen Sie sicher, dass die Bildschirme regelmäßig gereinigt und gewartet werden und die Körnchenentfernungssysteme optimiert werden.

Stabile Biologie beibehalten: Überwachen Sie die wichtigsten biologischen Parameter (z. B. MLSS, gelöster Sauerstoff, pH), um eine gesunde und stabile mikrobielle Gemeinschaft zu gewährleisten, was für die Gesamtleistung und eine verringerte Verschmutzung von entscheidender Bedeutung ist.

Regelmäßige Integritätstests: Führen Sie routinemäßig Druckabfall- oder Blasenpunkt -Tests durch, um frühzeitig Membranverletzungen zu erfassen und die Abwasserqualität zu schützen.

Belüftung optimieren: Stellen Sie sicher, dass die Luftgiefe ausreicht und gleichmäßig verteilt ist, um die Membranen ohne übermäßigen Energieverbrauch sauber zu halten.

Umfassende Datenprotokollierung: Sammeln und analysieren Sie Betriebsdaten (TMP, Fluss, Reinigungsfrequenzen, chemische Verwendung), um Trends zu identifizieren, Prozesse zu optimieren und den Wartungsbedarf vorherzusagen.

Herstellerrichtlinien und Unterstützung: Halten Sie sich eng an die Betriebs- und Reinigungsrichtlinien des Membranherstellers und nutzen Sie ihren technischen Support.